Subscript

1. 서 론

2. 실험 과정

2.1 Anti-solvent 첨가물 용해

2.2 페로브스카이트 박막 제작 및 특성 분석

2.3 특성 분석

3. 실험 결과

3.1 첨가물 농도에 따른 흡광도

3.2 Anti-solvent 첨가물을 이용한 박막 제작

4. Conclusions

Subscript

PSCs: perovskite solar cells

PCE: power conversion efficiency

UV-vis: ultraviolet-visible

PL: photoluminescence

TRPL: time-resolved PL

1. 서 론

지난 몇 년 동안, 금속 할로겐화물 페로브스카이트 태양 전지 (PSCs)는 26% 이상의 전력 변환 효율 (PCE) 성능을 달성했다1, 2). 그러나 페로브스카이트의 이론적 한계효율인 31%에 근접한 전력 변환 효율을 달성하기 위해서는 주요 성능 저하의 원인인 생성 전하 손실을 방지해야 한다3). 특히 자외선 빛, 열, 수분 등 주변 환경 요소로 인해 페로브스카이트 결정 구조가 변하거나 이온이 분리되어 결정립계 결함이 생성되고, 이로 인해 태양전지 성능이 저하된다4-6). 이온 이동에 의한 페로브스카이트 분해를 방지하기 위해서는 첨가물을 이용한 이온 패시베이션(passivation) 방법을 많이 사용하며, 첨가제의 작용기가 가지고 있는 비 결합 전자쌍을 이용한 이온 패시베이션 전략을 주로 사용한다7).

일반적으로, 단분자 물질은 페로브스카이트 구조를 패시베이션 하기 위한 첨가제로 사용되며, 작은 원자 크기 덕분에 페로브스카이트 구조로 쉽게 침투할 수 있다8). 단분자 물질은 루이스 염기를 기반으로 하며, 작용기는 주로 피리딘(-C5H5N), 카르복실 산(-COOH), 및 아민(-NH2) 등을 이용해 각각 납 이온(Pb2+), 할로겐화물 공석 및 양이온 공석과 상호 작용하여 이온을 패시베이션 시킨다9-11). 이러한 첨가물은 표면 처리 및 페로브스카이트 용액의 전구체에 첨가하여 페로브스카이트를 패시베이션 하는 데 사용된다. 하지만, 전구체에 첨가된 높은 농도의 첨가제는 페로브스카이트 조성을 변화시키며, 페로브스카이트 결정립계 패시베이션이 어렵다는 단점이 있다12-14). 패시베이션을 위한 여러 방법 중, anti-solvent에 첨가제를 혼합하는 방법은 공정 제어가 쉽고, 페로브스카이트 핵형성을 제어하기 쉬우며, 결정립계 패시베이션에 적합하기 때문에 널리 사용되고 있다15. 그러나, anti-solvent 공정은 페로브스카이트 전구체 용매와의 극성 차이를 이용해 박막 내부에 남아있는 용매를 제거하여 박막 품질을 향상시키는 방법이기 때문에, 극성이 낮은 anti-solvent는 다양한 작용기를 가지는 첨가제를 쉽게 도입할 수 없어 사용할 수 있는 첨가제가 제한되고 있다.

이를 개선하기 위해 우리는 다양한 분광분석을 이용해 첨가제가 anti-solvent에 안정적으로 분포되었는지 밝혀내고, 이를 이용해 제작된 페로브스카이트 박막의 광 물리 특성 분석을 진행했다. 연구에 사용된 첨가물은 2-Aminopyridine-3-carboxylic acid (2-AP), 5-Aminopyridine-3-carboxylic acid (5-AP) 및 6-Aminopyridine-3-carboxylic acid (6-AP)이며, 물질들은 서로 다른 방향의 아민기를 가지고 있다. Anti-solvent 용매에 도입된 첨가물의 아민기 방향에 따른 용해도 분석과 농도 최적화를 진행했으며, 이를 통해 제작된 페로브스카이트 필름의 다양한 분광 분석으로 첨가물이 도입된 페로브스카이트 박막의 광-물리 특성을 정확하게 분석했다.

2. 실험 과정

2.1 Anti-solvent 첨가물 용해

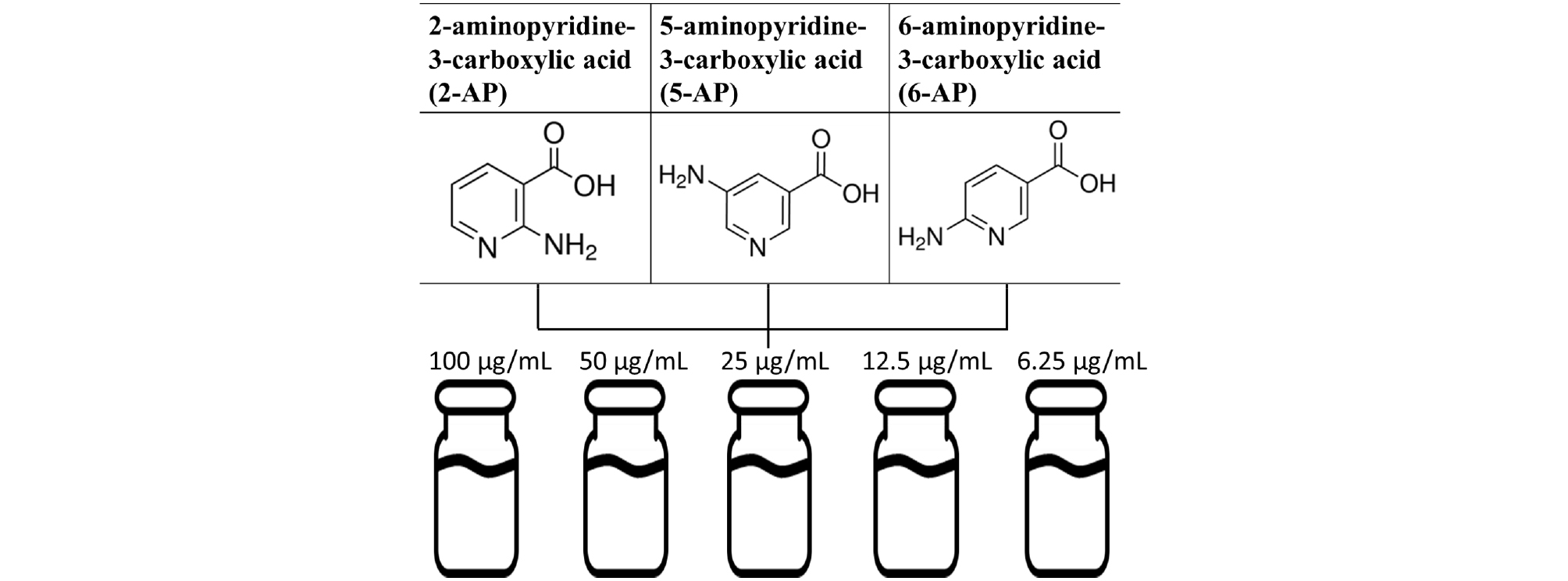

연구에 사용된 첨가물은 아민기, 카르복실 산, 및 피리딘 모두 가지고 있기 때문에 일반적으로 사용되는 anti-solvent에 잘 분포되지 않는다. 따라서 본 연구에 사용된 용매는 ethyl acetate (EA) 용매에 isopropyl alcohol (IPA)를 6% 농도로 섞어서 사용됐다. 물질은 70°C 수조에서 약 3시간 초음파 처리를 진행했다. 물질의 농도는 초기 농도 대비 50% 희석시키며 제작했으며, 100, 50, 25, 12.5, 6.25 μg/mL를 사용했다(Fig. 1).

2.2 페로브스카이트 박막 제작 및 특성 분석

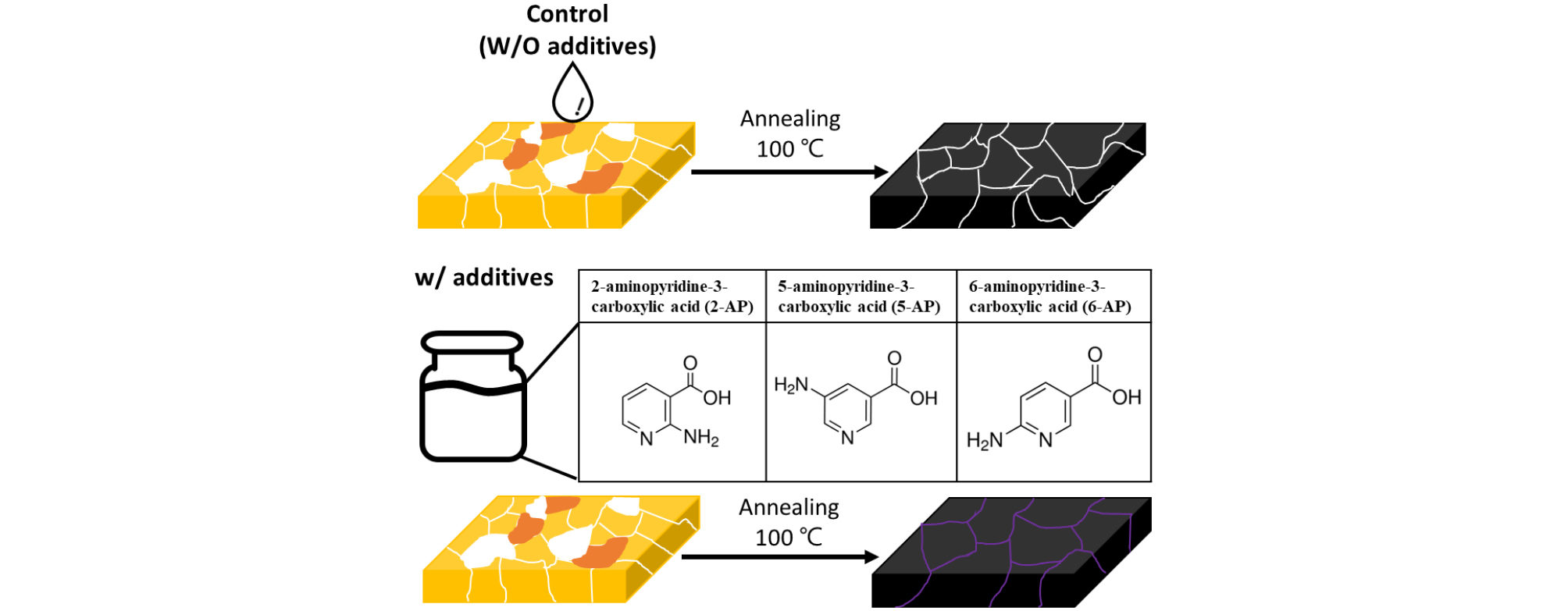

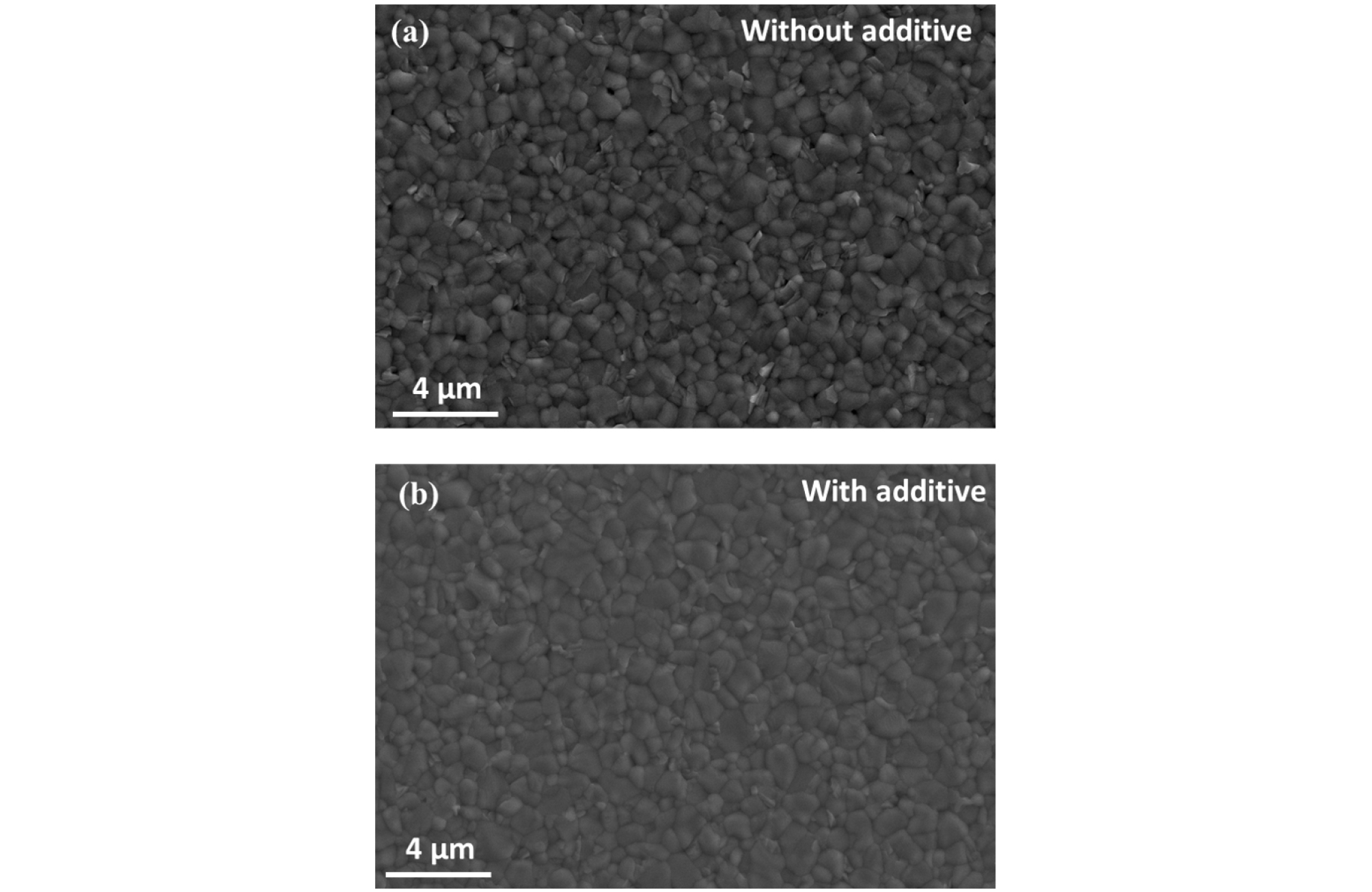

페로브스카이트 박막은 일반 유리 기판에 제작됐다(Fig. 2). 기판은 증류수(DI water)와 에탄올, IPA로 각각 15분씩 초음파 세척했다. 질소 가스를 불어 건조 후, 15분 동안 UV-오존 처리를 추가로 진행하여 유기 용매를 제거했다. 페로브스카이트 전구체 용액 조성은 FA0.71MA0.29Pb (I0.95Br0.05)3이며, 페로브스카이트 용액은 PbI2 (0.583 g), FAI (0.2174 g), MABr (0.007 g), MACl (0.03 g), PbBr2 (0.023 g)를 1 mL DMF/DMSO(부피비 8:1)의 혼합 용매에 넣어 제조했다. 용액은 사용 전 0.45 µm PTFE 주사기 필터를 사용했다. 페로브스카이트 용액은 스핀 코팅 방법을 이용해 기판에 증착 됐으며, 500 rpm 5초, 1000 rpm 30초, 5000 rpm 50초의 속도로 유리 기판에 코팅했다. 5000 rpm 속도 도달 후 8초 뒤 준비된 anti-solvent 용액을(200 µL) 드롭 캐스팅하여 처리했다. 그 후 박막은 100°C, 60 분 동안 열처리 진행했다. Anti-solvent 첨가제 방법을 이용해 제작된 필름은 Fig. 3에 나타난 것처럼 결정립계에 존재하는 핀홀을 감소시키며 페로브스카이트 결정을 균일하게 제작할 수 있다.

2.3 특성 분석

페로브스카이트 박막 및 anti-solvent 용액의광 물리 특성을 분석하기 위하여 첨가된 첨가물 농도에 따라 자외선 가시 분광 광도계(UV-Vis spectroscopy, UV-Vis, Shimadzu 2600)로 흡수율을 측정하였다. 광 발광(PL) 및 시간 분해 광 발광(TRPL) 측정에는 시간 상관 단일 광자 계수 모듈(Picoquant, GmbH의 TCSPC FluoTime 300)이 사용되었습니다. 페로브스카이트 박막은 LDH-P-C-510 (Picoquant 510 nm 펄스, 130 ps FWHM) 레이저 소스, PDL 820 (Picoquant) 출력제어 장치, UV-red-PMT monochromator (MSH300PQ-0002, Picoquant)로 측정되었습니다.

3. 실험 결과

3.1 첨가물 농도에 따른 흡광도

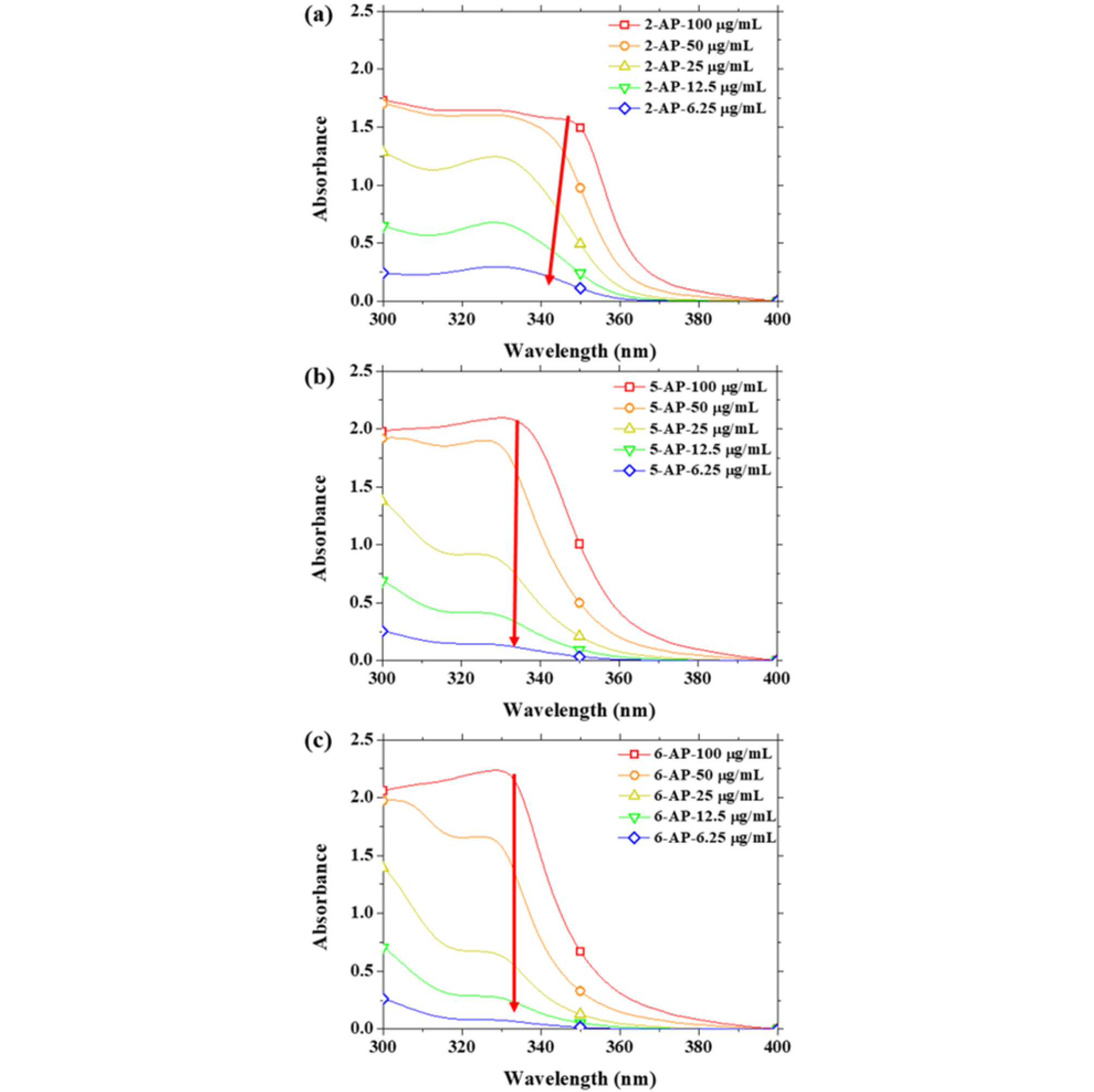

우리는 UV-vis 분석법을 이용한 흡광도 분석을 통해 용매에 도입된 첨가물이 농도에 따라 안정적으로 도입되어 있는지 알아보았다. 흡광도는 아래의 식에 의해 결정된다.

A는 흡광도, T는 투과도, ε는 흡광계수, c는 농도, 및 L은 두께이다. 수식에 의해 흡광도는 농도에 따라 결정되며, 이를 이용해 첨가물의 용해도를 추측할 수 있다. 용액은 육안으로 확인 시 잔여물이 남아있지 않은 것을 확인 후 UV-vis 분석을 진행했다. Fig. 4에 물질 별 농도에 따른 흡광도 변화를 나타냈다. 세 물질 모두 농도가 낮아질수록 흡광도가 감소되는 것을 볼 수 있으며 이는 수식 (1)에 의해 나타나는 현상이다. 특히, 비교적 높은 농도인 100과 50 μg/mL농도에서 일정한 흡광도 감소가 나타나지 않고 있으며, 낮은 농도인 25 μg/mL이하 농도에서 첨가물 희석 농도에 따라 일정한 흡광도 감소가 일어난다. 이는 육안으로 보았을 때 잔여물이 없더라도 내부에 녹지 않은 입자들이 포화되어 UV-vis 분석 시 빛의 산란 등 다양한 현상을 동반하기 때문에 나타나는 현상으로 보인다. 반대로, 25 μg/mL이하 농도에서 일정한 흡광도 감소는 첨가물이 포화되지 않고 균일하게 분포되어 있다는 것을 시사한다.

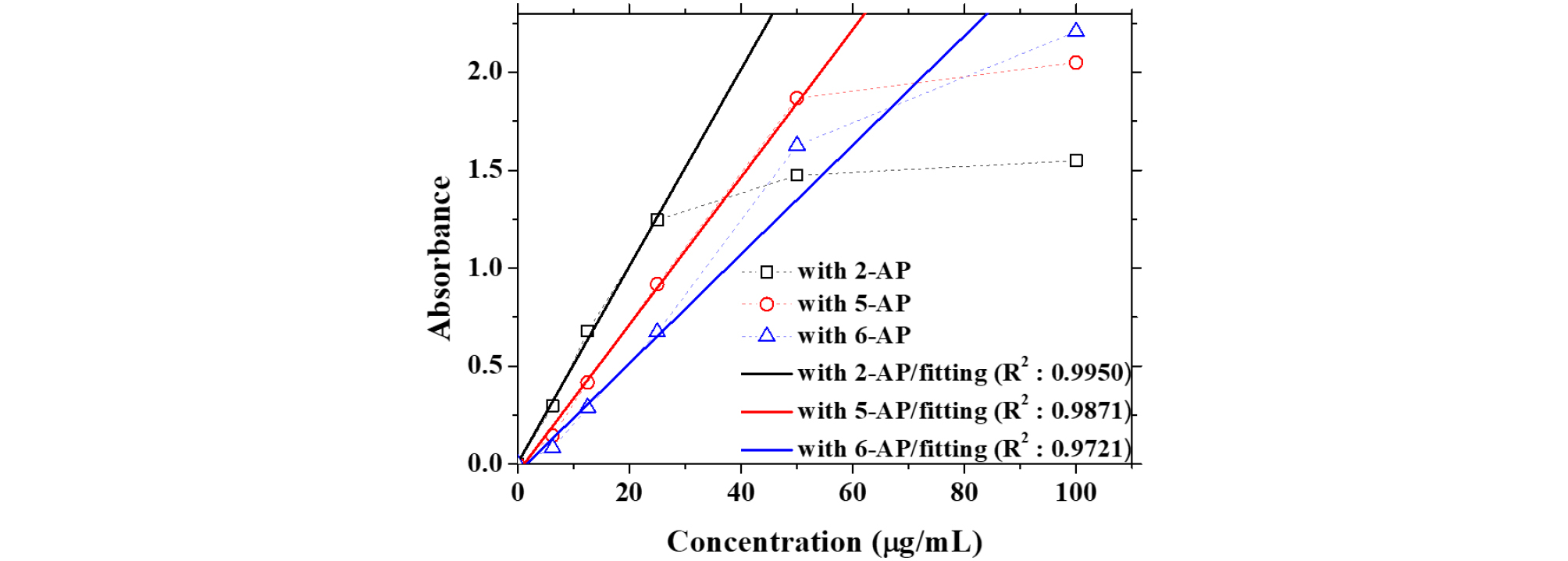

첨가제가 포화되지 않고 안정적으로 분포될 수 있는 농도를 알아보기 위해 선형 회귀선을 Fig. 5에 나타냈다. 흡광도를 나타내는 파장대는 물질의 흡광도 피크를 나타내는 약 330 nm 영역을 기준으로 나타냈다. 첨가물이 용매에 비교적 안정적으로 도입되었다고 판단된 25 μg/mL이하 농도를 기준으로 선형 회기 추세선을 나타냈을 때, R2값이 2-AP는 0.9950, 5-AP는 0.9871, 및 6-AP는 0.9721로 각각 나타나며 신뢰도 있는 값을 나타냈다. 하지만 50 및 100 μg/mL농도에 해당하는 흡광도를 추가할 시 R2 급격하게 감소되는 것을 알아냈다. 우리는 첨가물 농도 별 흡광도에 대한 선형 회기 추세선을 이용해, 극성 차이로 인해 잘 분포되지 않는 첨가제 농도를 최적화하여 신뢰도 있는 anti-solvent 첨가제 방법에 적용할 수 있었다.

3.2 Anti-solvent 첨가물을 이용한 박막 제작

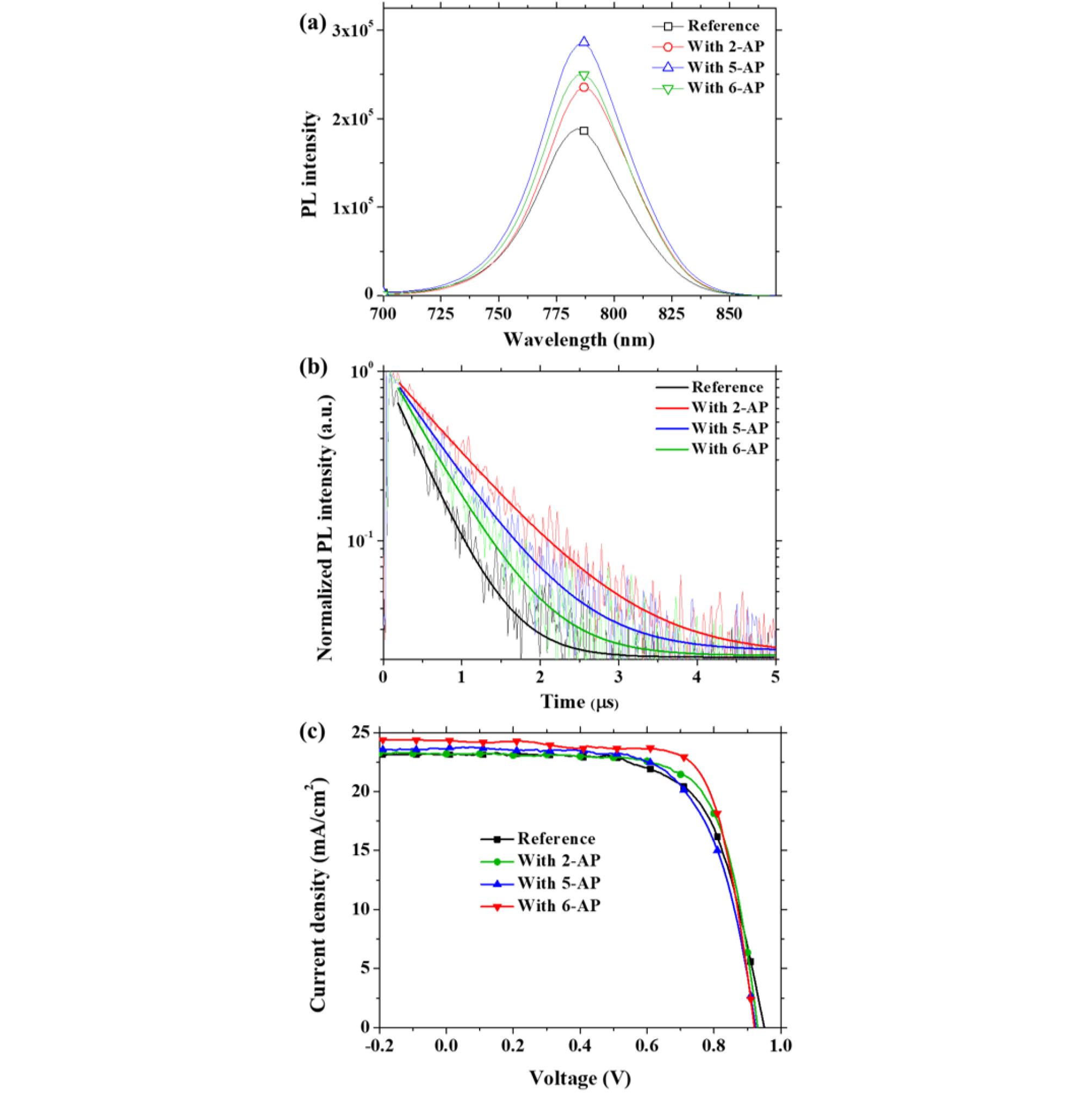

Anti-solvent에 도입된 첨가물이 페로브스카이트 박막 제작 시 패시베이션 효과를 나타나는지 확인하기 위해 페로브스카이트 박막을 제작했다. 박막 제작 시 첨가물 농도는 anti-solvent에 포화되지 않는 12.5 μg/mL로 제작됐다. Fig. 6(a)에서 나타낸 광 발광(PL) 스펙트럼의 경우 첨가제를 첨가했을 때 PL 강도가 모두 증가하는 것으로 나타난다. 증가된 PL강도는 첨가제에 포함된 작용기들이 페로브스카이트 이온을 패시베이션 했다는 증거이다. 특히, 다른 방향으로 위치한 아민기에 의해 패시베이션 효과가 다르기 때문에 물질 별 증가하는 PL 강도가 다르다. Fig. 6(b)는 시간 분해 PL (TRPL)스펙트럼을 나타내며, mono-exponential fitting을 적용했다. Mono-exponential fitting은 아래 수식을 따른다.

여기서, I(t)는 시간에 따른 PL 강도이고, τ는 전하 수명이며, A1은 감쇠비율이다. Fig. 6(a)의 PL 강도와 마찬가지로, 첨가제 첨가 후 전하 수명이 증가한 것으로 나타난다. 기준 샘플 (Reference)은 0.41 μs, 2-AP 첨가 샘플은 0.84 μs, 5-AP 첨가 샘플은 0.64 μs, 및 6-AP 첨가 샘플은 0.52 μs의 전하 수명을 나타낸다. 하지만, 5-AP물질을 첨가했을 때 PL 강도가 가장 높았지만, 전하 수명이 가장 긴 박막은 2-AP를 첨가한 박막이다. 이는 첨가제의 종류에 따라 PL 강도 및 전하 수명이 같은 경향을 보이지 않고 있다. 이는 다른 방향으로 위치한 아민기의 페로브스카이트 결함 패시베이션 방식이 다르기 때문이라고 추측되며, 작용기 방향에 따른 전하 재결합 방지 및 전하 수명 증가 원인을 조사해야 한다. Fig. 6(c)에서는, Anti-solvent 첨가제 방법을 이용해 제작된 필름이 페로브스카이트 태양전지 소자 효율에 미치는 영향을 관찰하기 위해 전류밀도-전압 곡선을 나타낸다. Table 1에 광전기적 특성을 요약했으며, 첨가물에 의해 전류 밀도와 FF가 향상되는 효과를 관찰했다. 이는 첨가물에 포함된 작용기들이 페로브스카이트 이온을 패시베이션 하여 빛에 의해 생성된 전하들의 재결합이 감소되어 전류 밀도가 증가된 것으로 여겨진다.

4. Conclusions

우리는 많은 작용기가 포함된 첨가제를 안정적으로 anti-solvent에 도입시켜 페로브스카이트 박막 제작에 적용할 수 있는 최적화 전략을 제시한다. Anti-solvent에 첨가물을 도입한 후 잔여물이 남지 않더라도, UV-vis 분석을 통해 용해도를 예측할 수 있었으며 이 때 포화된 용액은 눈에 보이지 않는 입자로 존재할 수 있음을 시사한다. 또한 최적화된 첨가제 농도를 이용한 페로브스카이트 박막 제작 시 첨가물의 작용기로 인해 패시베이션 된 페로브스카이트 필름의 전하 재결합이 감소하고 전하 수명이 증가했으며, 첨가제의 작용기 방향에 따른 패시베이션 효과를 입증할 수 있었다. 이는 첨가물에 포함된 작용기의 역할을 효과적으로 관찰할 수 있음을 시사한다. 따라서 우리는 본 연구를 통해, anti-solvent 첨가제 전략을 사용할 때 첨가물 농도 최적화의 중요성과 이를 위한 간략한 방법을 소개한다.