Nomenclature

Subscript

1. 서 론

2. 실험 방법

2.1 기계적 하중 시험 방법

2.2 태양광 모듈 구조해석 모델

3. 결과 및 고찰

3.1 기계적 하중 시험 결과

3.2 태양광 모듈 구조해석 결과

4. 결 론

Nomenclature

PC : load of pneumatic cylinder, N

A : area of PV module, mm2

S : test pressure, Pa

n : number of pneumatic cylinder

ISC : short circuit current, A

JSC : short circuit current density, mA/mm2

VOC : open circuit voltage, V

FF : fill factor, %

Eff : efficiency, %

Vpm : maximum output voltage, V

Ipm : maximum output current, A

Pm : output, W

1. 서 론

태양광 모듈은 옥외에 설치되며, 자연환경에 장기간 노출되어 영향을 크게 받는다. 태양광 모듈의 성능과 수명에 영향을 미치는 주요 요인으로 자외선, 습도, 온도변화, 풍 하중, 적설, 우박 등에 의한 기계적 스트레스 등이 있으며, 가혹한 환경에서 태양전지를 보호하고 태양광 모듈의 장기 신뢰성을 향상시킬 수 있는 방법에 대한 연구가 다양하게 진행되고 있다1,2).

최근, 태양광 모듈의 출력 향상을 위해 태양광 모듈의 대면적화가 요구되고 있으며, 그에 따른 풍 하중에 대한 기계적 신뢰성 또한 요구되고 있다. 동적 하중이 태양광 모듈에 지속적으로 가해지게 되는 경우에는 태양광 모듈의 항복강도를 낮추고, 피로파괴 등에 영향을 미쳐 태양광 모듈의 내구성 및 출력저하에 대한 결과가 보고된 바 있다3). 정적 하중이 지속적으로 태양광 모듈에 작용하게 되면 태양전지의 파괴 및 마이크로 크랙을 발생시킨다4,5). 발생된 크랙은 옥외의 자연환경에 장기간 노출되어 온도변화 등에 의해 더욱 진행되고 태양광 모듈 내의 태양전지 열화에 기여하고 가속화되어 결과적으로 태양광 모듈의 출력을 저하시키고 수명을 단축시킨다6,7).

풍하중 등의 외부하중은 태양광 모듈의 모든 구성요소에 대한 변형에 직접 기여하며, 이러한 변형은 구성요소들의 기계적 특성을 저하시키는 중요한 원인으로써 각 구성요소의 변형이 태양광 모듈의 출력저하에 미치는 영향에 대한 분석은 항상 필요하다.

본 논문에서는 대면적 모듈에 가해지는 압력을 변화시켜 구조해석 및 기계적 하중 시험을 진행하고, 각 압력에서 측정된 태양광 모듈의 최대 변형 값과 구조 해석 시뮬레이션 결과와 비교하였다. 이를 통해 본 논문에서 제안한 대면적 태양광 모듈의 구조해석 모델을 검증하였다. 또한 태양광 모듈의 전기적 출력을 측정하였고, 인가 압력에 따른 최대 변형과의 관계를 분석하였다.

2. 실험 방법

2.1 기계적 하중 시험 방법

본 연구에서 구조해석 모델에 적용한 대면적 태양광 모듈(Q.PEAK DUO XL-G10.3 470-495, 한화 큐셀, Korea)의 초기 출력 특성을 Table 1에 나타냈다. 각 인가 압력에서 기계적 하중 시험을 진행하기 전/후 태양광 모듈의 출력 변화 확인을 위해 STC (standard test condition, AM 1.5 G, 온도 25℃, 광량 1,000 W/m2)에서 솔라 시뮬레이터(DKSMT-1520SUL, DENKEN, Japan)을 이용하여 측정하였다.

Table 1.

Characteristics of the large-area PV module (provided values and measured values)

태양광 모듈의 전체 면적을 고려한 각 가압패드의 하중 값은 아래 식 (1)과 같이 계산된다. 1개의 공압 실린더에 4개의 가압 패드가 연결되어 있으며, 총 32개의 가압 패드를 실험하고자 하는 모듈에 최대한 분포압력이 주어질 수 있도록 균일하게 분포하였다.

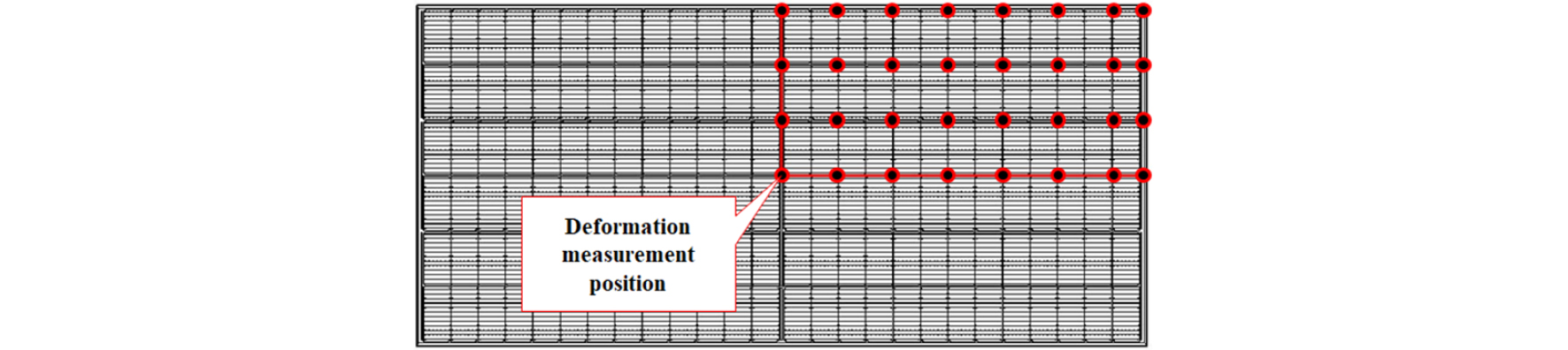

태양광 모듈 전면에 정적 하중을 받는 상태 즉, 압력이 1시간 이상 인가 및 유지한 상태에서의 태양광 모듈 변형량을 Fig. 2와 같이 모듈에 변형률 측정 위치를 설정하고 각 인가 압력에서의 변형량을 측정했다.

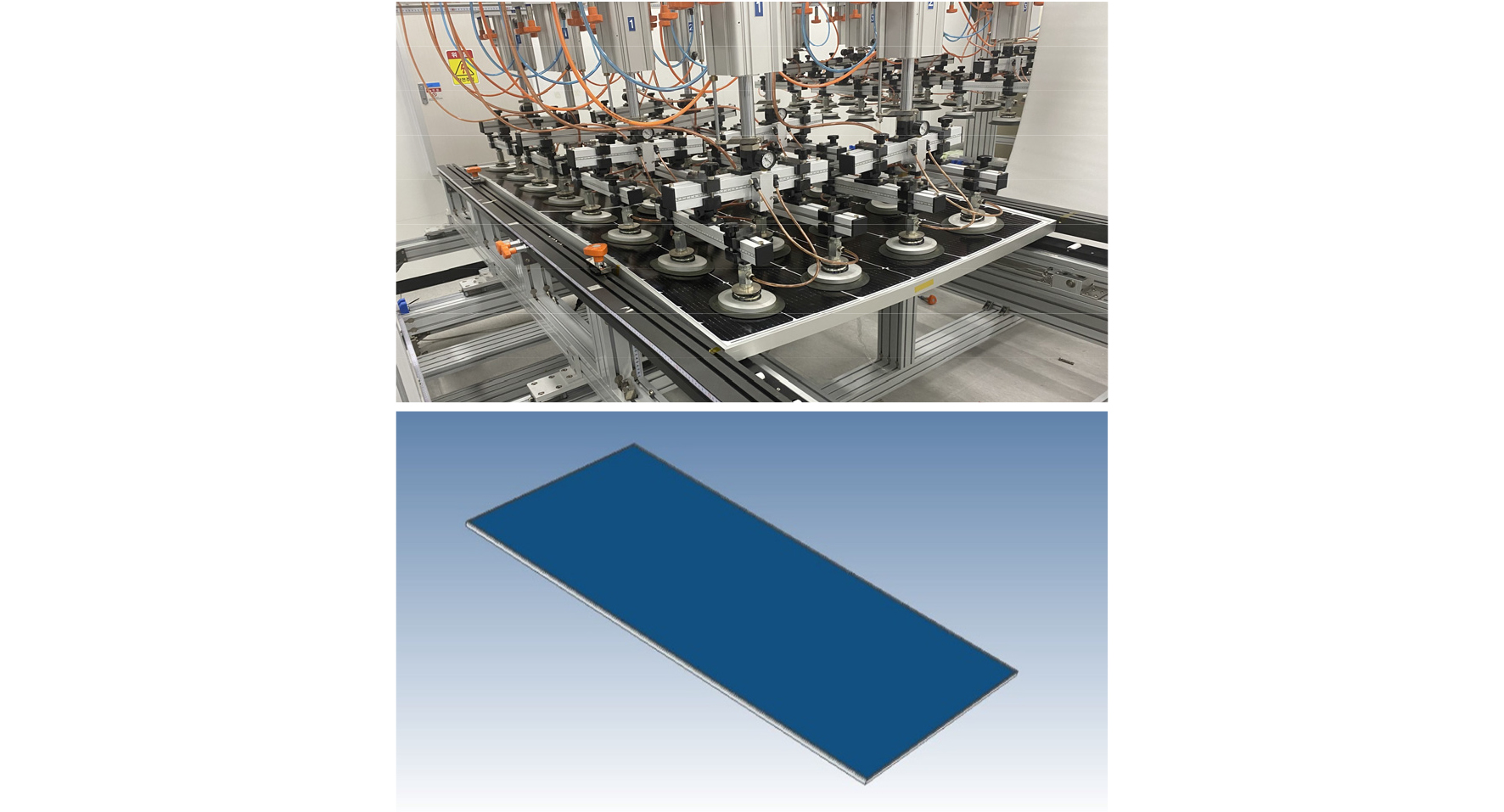

2.2 태양광 모듈 구조해석 모델

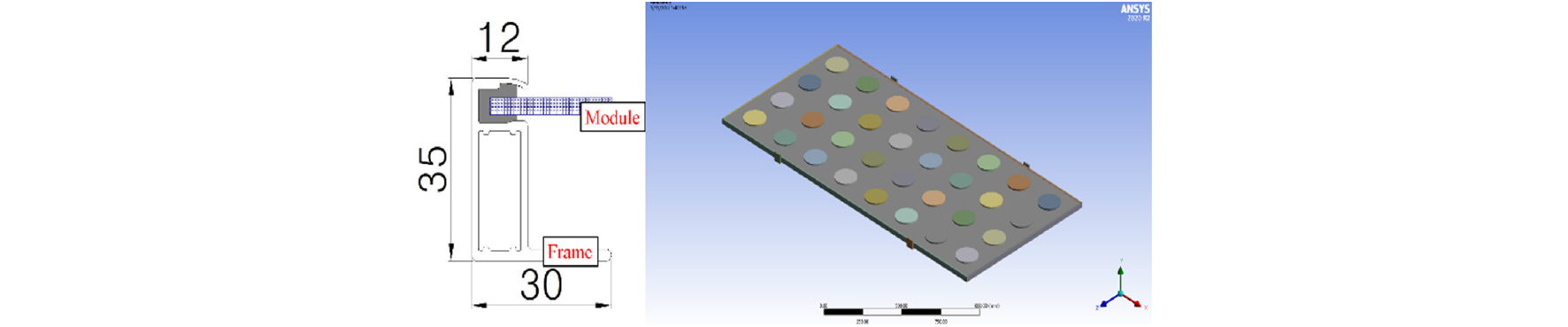

태양광 모듈에서의 풍하중에 의한 구조적인 변형은 각 구성요소의 두께나 면적에 대한 기계적 특성, 결합력 및 프레임의 구조 등 다양한 변수가 있다. 본 연구의 구조해석 모델은 ANSYS workbench의 static structural을 이용하여 선형 해석을 진행했다. Fig. 1과 같이 실제 기계적 하중 시험은 태양광 모듈에 가해지는 정적 분포압력을 모사하여 압력패드(직경 15 cm, 32개)를 태양광 모듈에 균일하게 위치시키고 인가압력(2400-6600 Pa)에 따른 각 패드의 하중을 계산하여 가압 및 실험이 진행되므로, 구조해석 모델에 대해서도 이와 같이 가압패드를 적용하여 모델링을 진행했다. Fig. 3은 구조해석용 모델의 2D 단면도 및 기계적 하중 시험기기의 3D 모델을 나타내며 Table 2는 구조해석을 위한 구성요소의 선형적인 기계적 물성을 나타냈다.

3. 결과 및 고찰

3.1 기계적 하중 시험 결과

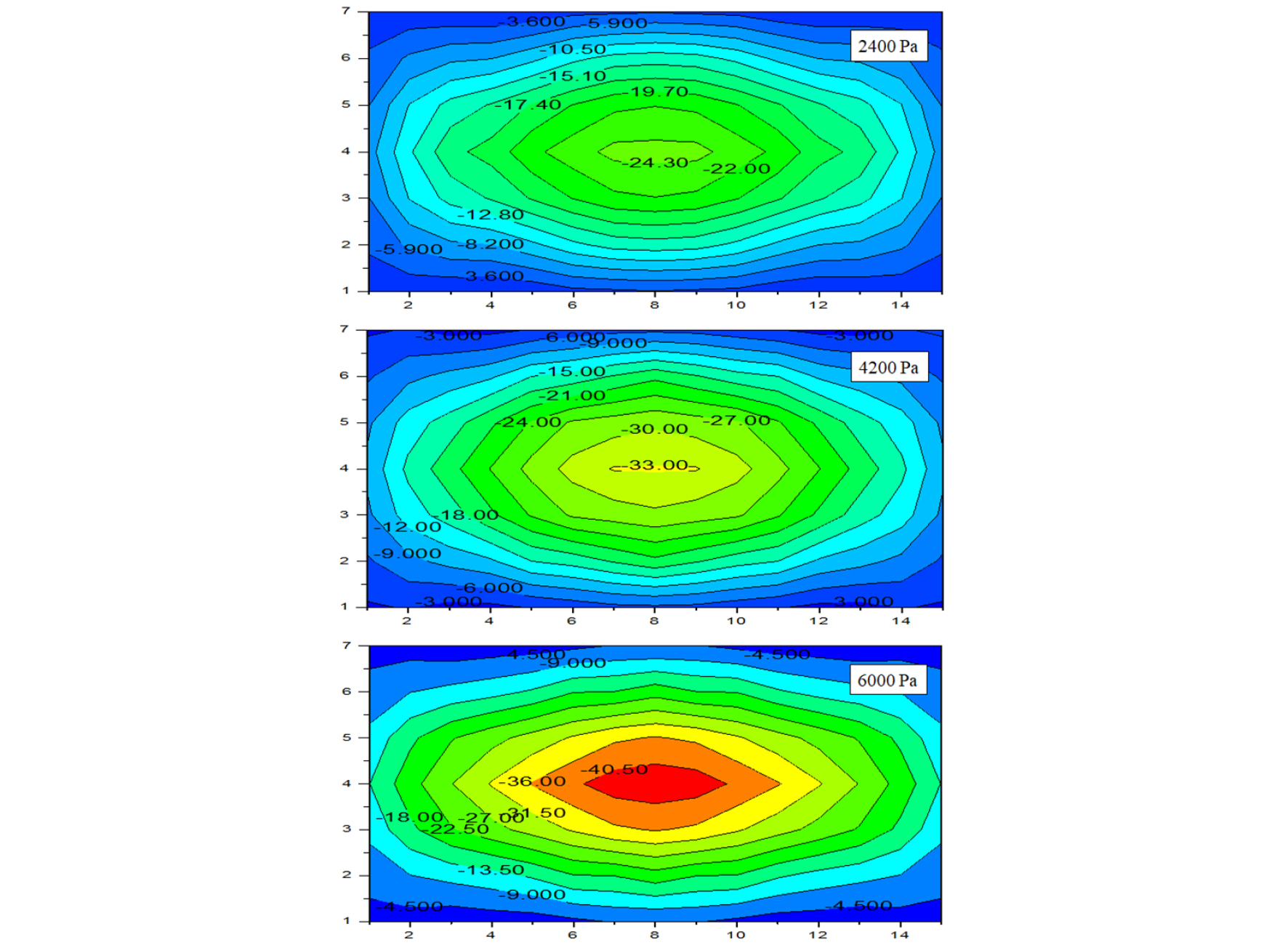

Fig. 4는 모듈에 2400, 4200, 6000 Pa이 가해질 때 Fig. 2의 변형량 측정 위치에서 측정된 값을 컨투어 그래프로 나타낸 것이다. 기계적 하중이 증가할수록 모듈 전체의 변형량은 증가하며, 모듈의 가운데 부분에서 가장 큰 변형량이 발생하는 것을 확인할 수 있다. Table 3은 대면적 태양광 모듈에 2400-6600 Pa의 압력을 600 Pa씩 증가시켜 기계적 하중시험을 진행하고 가장 변형량이 크게 발생하는 모듈 중앙 부분의 측정값을 나타낸다.

Table 3.

Maximum deformation of PV module according to applied pressure

| Applied pressure (Pa) | Maximum deformation (mm) |

| 2400 | 27.54 |

| 3000 | 30.44 |

| 3600 | 32.78 |

| 4200 | 37.44 |

| 4800 | 40.20 |

| 5400 | 45.92 |

| 6000 | 49.21 |

| 6600 | 54.13 |

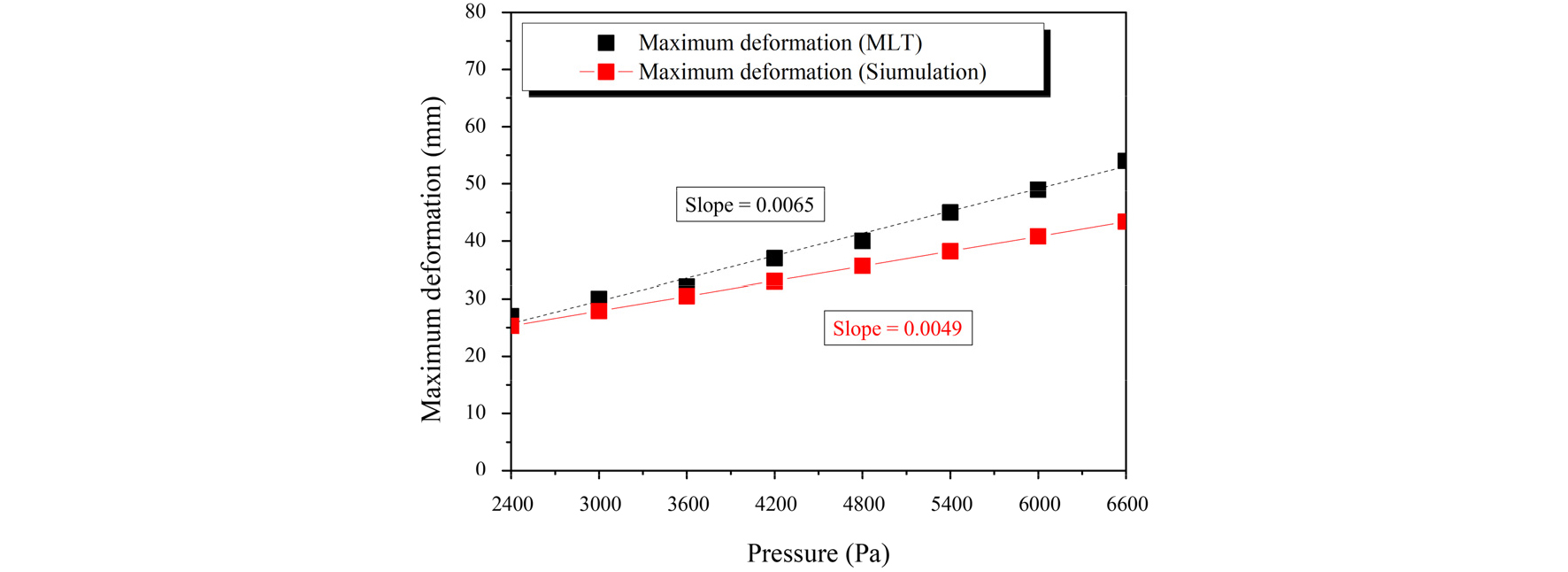

Fig. 5는 대면적 태양광 모듈에 2400-6600 Pa의 압력을 600 Pa씩 증가시켜 기계적 하중 시험을 진행하고 그에 따른 최대 변형량 및 성능인자의 감소율을 나타낸 것이다. Fig. 5에서 볼 수 있듯이 모듈에 가해지는 기계적 하중과 그에 대한 모듈의 최대 변형량은 선형적인 관계를 가지며, 이는 모듈에 가해지는 전체 하중이 각 구성요소에는 탄성변형 구간 내에서만 응력이 가해짐을 알 수 있다.

압력이 증가함에 따라 단락전류(ISC) 및 개방전압(VOC)의 감소율은 6600 Pa에서 2% 미만이며, 모듈의 Fill factor 및 출력은 5400 Pa에서 5% 이상 감소하여 6600 Pa 에서 각각 8%, 11%의 감소율을 보인다.

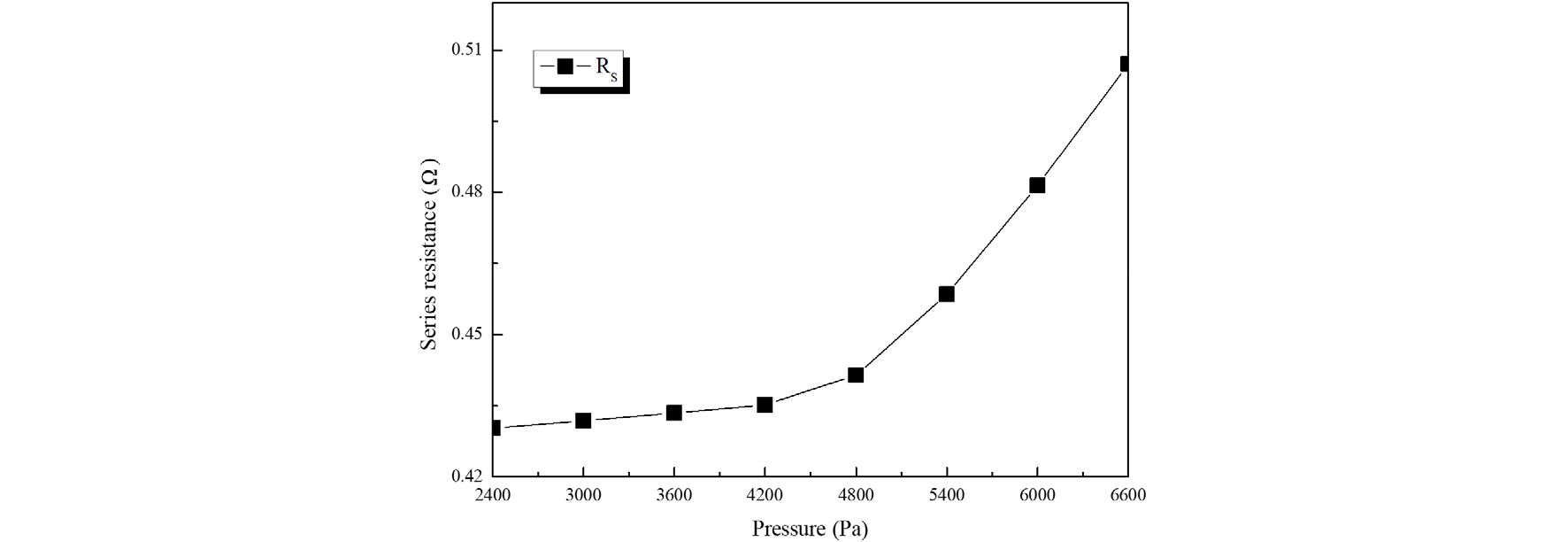

단락전류(ISC) 및 개방전압(VOC)는 인가된 압력에 따라 크게 영향을 받지 않았으나, 태양광 모듈의 Fill factor 및 출력이 5400 Pa 이상의 압력에서 크게 감소함을 보인다. 이는 태양광 모듈에 가해진 하중에 의해 내부의 태양전지에 발생하는 크랙 및 파손에 의한 영향으로 직렬저항(RS)의 증가에 의한 감소로 확인되며, Fig. 6은 압력에 따른 직렬저항(RS)의 변화를 나타낸다.

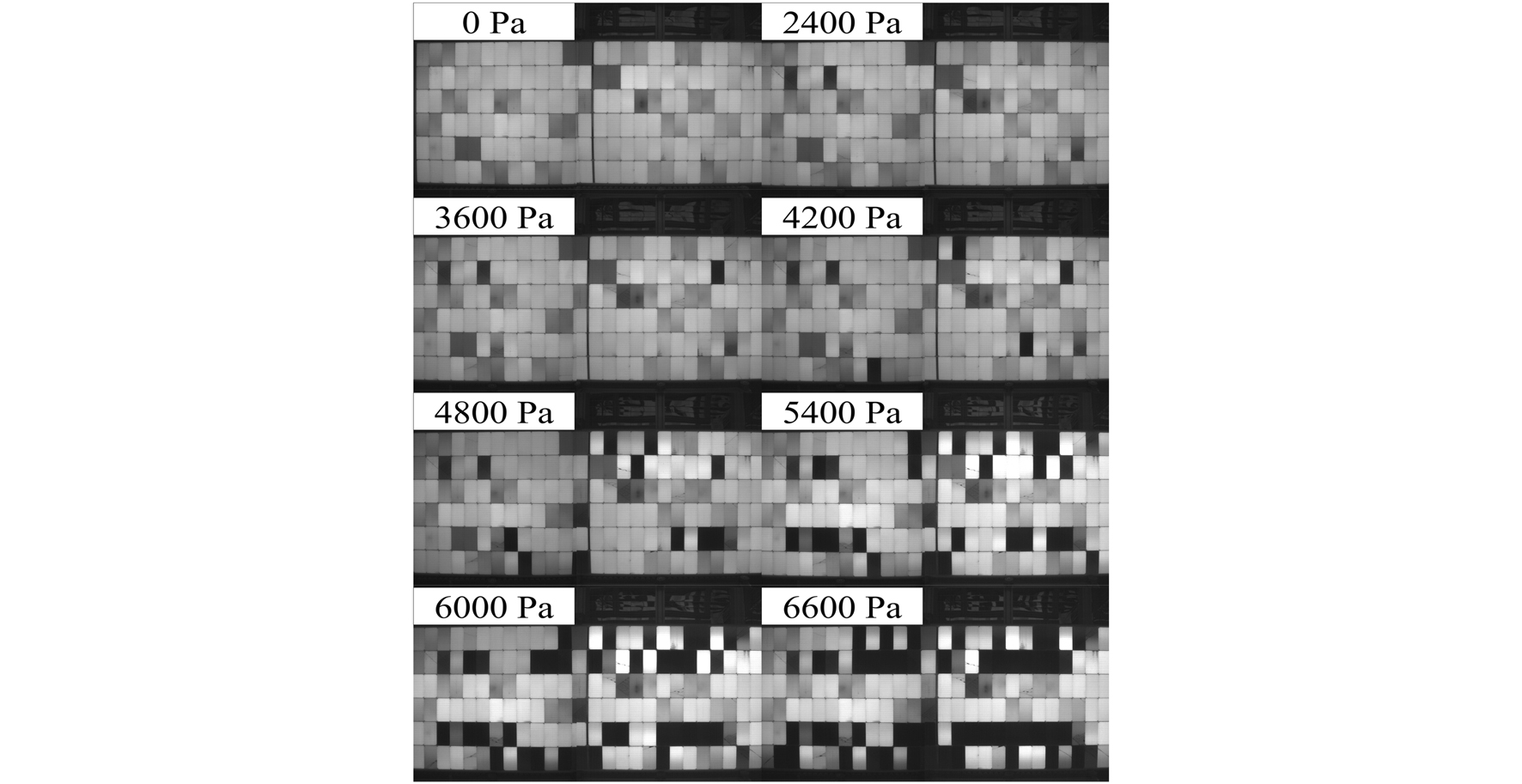

태양광 모듈에 압력을 600 Pa씩 증가시켜 인가하고 그에 대한 태양전지 파손의 영향을 확인하기 위해 EL (Electro-luminescence)의 검사 결과를 Fig. 7에 나타냈다. 기계적 하중이 인가되지 않은 0 Pa의 경우, 상부 중아 부분에 몇 개의 dead cell이 확인된다. 4200 Pa 까지의 기계적 하중이 인가된 후엔 장축 프레임 부분의 태양전지 cell이 많이 파손됨을 확인할 수 있다. 이는 장축 알루미늄 프레임이 단축 프레임 대비 기계적 하중 인가 시 변형량이 크고 그에 따른 주위 cell에 하중이 집중되어 파손된 것으로 확인된다. 이러한 dead cell의 증가로 태양광 모듈의 직렬저항(RS)이 증가하려 fill factor 및 efficiency의 감소로 영향을 직접적으로 주게된다.

3.2 태양광 모듈 구조해석 결과

3.1절의 기계적 하중 시험의 결과를 해석하기 위해 ANSYS workbench의 static structural을 사용하였다. 태양광 모듈의 각 구성요소의 재료 물성을 아래 Table 2와 같이 정의하고, 해석모델 3D 생성 > contact 정의 > mesh 생성 > 구속 및 하중조건 정의 > 해석 수행 > 결과 출력 순으로 진행된다.

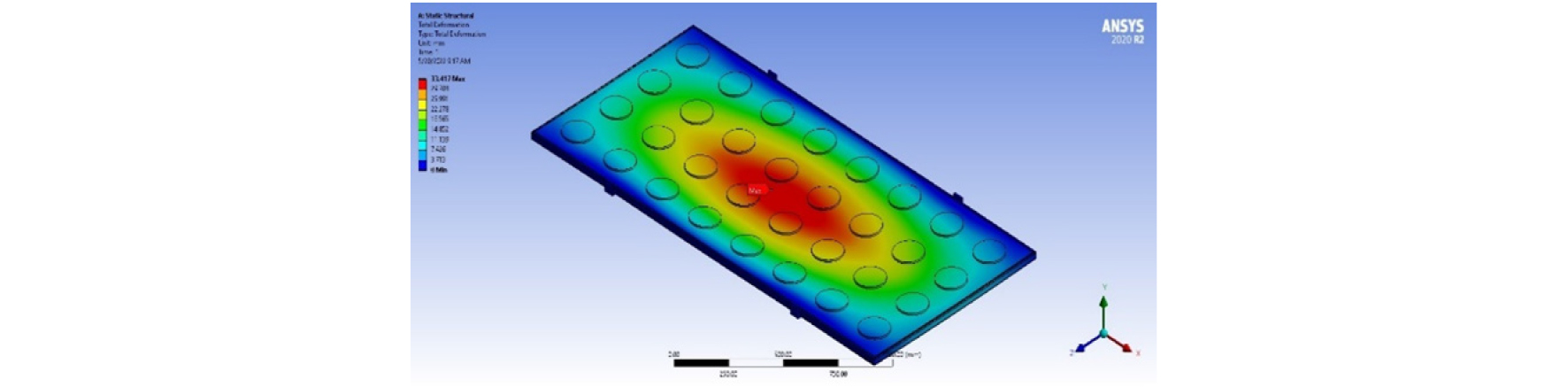

Fig. 8과 같이 태양광 모듈의 구조해석을 진행했다. 태양광 모듈의 가장 중앙 부분에서 최대 변형이 발생했으며, 이는 실제 기계적 하중 시험에서도 최대 변형량이 모듈의 중앙 부분에서 발생하는 것으로 보아 분포압을 모사한 경계조건 등이 바르게 작동한 것으로 확인된다.

Fig. 9는 기계적 하중 시험에서 진행한 압력 조건 등과 동일하게 구조해석을 진행하여 비교한 결과를 나타낸 것이다. 구조해석 결과는 압력에 따른 태양광 모듈의 최대 변형량이 선형적으로 증가함을 보인다.

실제 시험과 구조해석의 결과로 얻은 기계적 하중에 따른 태양광 모듈의 변형량 변화율은 fitting된 그래프의 기울기로 Fig. 9 내에 표현했다. 실제 시험은 0.0065, 구조해석 결과는 0.0049로 계산되었다. 이 차이는 실제 태양광 모듈의 각 구성요소 간의 결합력에 대한 특성이 구조해석 경계조건에 반영되지 않아 나타나는 결과로 보이며 실제 시험에서는 구성요소 간의 결합력의 하중 허용치가 존재하기 때문에 구조해석 대비 변형량이 점점 더 크게 증가함을 보인다.

4. 결 론

본 논문에서는 태양광 모듈의 출력을 증가시키기 위한 방법으로 대면적화가 요구되는 태양광 모듈의 기계적 신뢰성 확보를 위해 여러 설계변수 들을 고려하며 제작하고자 하는 대면적 태양광 모듈의 사이즈, 프레임 형상, 마운팅 홀의 개수 및 위치 등에 따른 기계적 변형의 경향성을 설계 단계에서 예측하고 더 나아가 출력감소에 미치는 영향을 알아보기 위한 구조해석 모델링에 대한 연구를 진행했다.

1. 대면적 태양광 모듈에 기계적 하중 시험을 2400-6600 Pa의 범위에서 600 Pa씩 증가시켜 진행하고 각 인가 압력에서의 모듈의 변형률 및 출력특성 변화 EL을 통한 태양전지 파손 검사를 진행했으며, 4800 Pa 이상에서 직렬저항(RS) 상승에 의한 fill factor 및 모듈 출력의 급격한 감소를 확인함.

2. ANSYS workbench의 static structural을 사용하여 기계적 하중에 의한 태양광 모듈의 변형량을 해석하고 본 연구에서 진행한 실제 시험과의 결과와 비교하여 변형량의 경향성이 유사함을 확인하고 본 해석 모델을 통해 실제 모듈에 기계적 하중이 미치는 영향에 대한 변형량에 대한 간접적인 예측방법으로 유효함을 확인했다.

3. 본 연구의 결과는 대면적 태양광 모듈을 생산하기 위한 설계단계에서 기계적 하중이 모듈에 미치는 영향을 예측하고 설계변수를 변경하며 구조해석 가능한 모델링 자료로써 활용이 가능하며, 각 구성요소 간의 결합력, 프레임의 형상, 마운팅 홀의 위치 및 개수에 따른 영향뿐만 아니라, EVA의 가교도 증가, 태양전지의 두께 및 분할 셀에 따른 조건 변화 등을 통해 결과적으로 변형량을 최소화하기 위한 추가적인 연구가 필요하다.