1. 서 론

기존 전기에너지의 주요 공급원이었던 화석연료를 이용한 화력발전이 온실가스 배출로 인한 기후변화의 주범으로 부각되면서, 이에 대한 대체 에너지원으로 신재생에너지 발전이 각광받고 있다. 특히, 태양광 발전은 태양 에너지를 전기 에너지로 변화시키는 친환경 에너지원으로, 기존의 화력발전을 대체 할 수 있는 신재생에너지 핵심 기술로 주목받고 있다1,2). 태양광 시장은 최근 급속도로 성장하고 있으며, 2020년 기준 태양광 모듈 설치량은 전년 대비 22% 증가한 144[GW]를 기록하였다3). 현재 태양광 발전 산업의 주된 시장은 단결정 실리콘 태양전지이며, 공정기술의 최적화를 통하여 26.7%의 최고효율을 보이며 이론적 최대효율에 근접한 상황이다. 이에, 태양전지 공정기술개발을 통한 추가 효율 상승에는 기술적으로 어려움이 있다4).

양면수광형 태양광 모듈은 전면뿐만 아니라 후면에서도 빛을 흡수하여 전기를 생산하는 방식으로, 실제로 모듈단위에서의 출력향상에 실질적으로 유용하여 많은 관심을 받고 있다5). 양면수광형 태양광 모듈의 기본 원리는 전면의 직사광을 흡수할 뿐만 아니라, 바닥면 또는 옆면에서의 반사에 의한 빛을 후면에서도 수광하는 방식이다. 이에, 후면에서도 수광이 가능하도록 그리드 형태의 후면전극이 요구된다. 양면수광형 모듈의 후면에 들어오는 빛의 양은 바닥면의 종류 및 특성에 따라 달라지며, 양면수광형 태양전지를 이용한 태양광 모듈 사용 시 주변 환경에 따른 반사율에 따라 기존 단면수광형 모듈에 비하여 최대 50%의 추가 발전량을 기대할 수 있다6).

본 연구에서는 이러한 양면수광이 가능한 태양전지를 이용하여 슁글드 디지인의 태양광 모듈을 제작하였다. 최근 고출력 모듈 디자인으로 주목받고 있는 슁글드 디자인은 기존 태양광 모듈과는 달리 레이저 scribing을 통한 태양전지의 분할과 electrically conductive adhesive (ECA)를 이용한 접합공정을 통하여 모듈이 제작된다7). 이렇게 제작된 모듈은 기존 모듈에 비해 설치면적 대비 넓은 active area의 확보가 가능하며, 전면 버스바가 들어나지 않는 구조로 심미성이 매우 우수하다8). 일반적인 양면형 슁글드 태양광 모듈의 경우 셀 분할접합 공정에 적합한 슁글드 디자인의 전후면 전극 패턴이 필요하다. 하지만 이러한 전후면 전극 패턴을 갖는 태양전지를 공급받기 어려워 본 연구에서는 일반적인 5-busbar 패턴을 갖는 양면수광형 태양전지를 분할접합하여 슁글드 디자인의 양면수광형 태양광 모듈을 제작하였다. 우리는 양면수광형 태양전지를 이용하여 1300[mm] × 2000[mm]의 대면적 고출력 슁글드 태양광 모듈을 제작하였으며, 모듈의 내구성 및 신뢰성 검사를 위하여 Damp Heat 1000 (DH 1000), Temperature cycle 200 (TC 200), Machanical load test (ML 2400)를 진행하였다.

2. 실험방법

2.1 양면수광형 슁글드 모듈 제작 공정

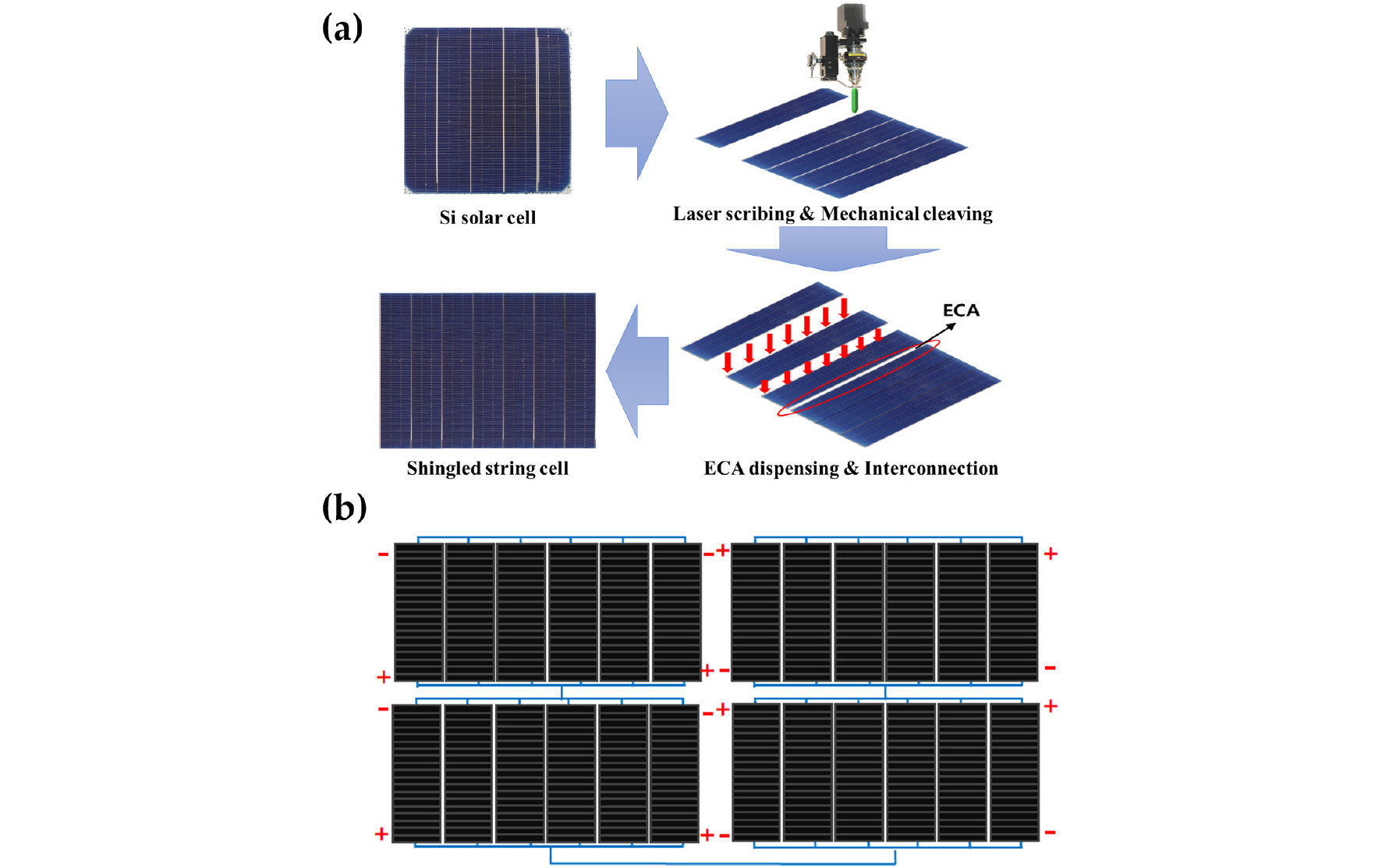

Fig. 1 (a)는 양면수광형 슁글드 태양광 모듈 제작의 모식도이다. 우선 p-type 양면수광형 PERC 태양전지를 레이저 소스 (532[nm], 50[kHz], 20[ns], 10[W], Coherent)를 이용하여 1300 m/s의 스캔속도로 30회 scribing한 후 물리적인 방법으로 절단하였다. 그 후, 분할 된 셀들을 ECA (XCA-8311, Hankel)를 이용하여 접합한다. 접합시, 분할된 셀의 전면 버스바 위에 ECA를 분사한 후 다음 분할 셀의 후면 전극에 접착시켜 슁글드 디자인의 스트링을 제작한다. ECA를 이용한 접착공정 온도는 140[℃]이며, 공정 시간은 10[s] 동안 진행하였다. 분할셀의 안정적인 접합을 위하여 분할셀과 다음 분할셀의 overlap width는 1.7[mm]로 설정하였다. 우리는 태양전지를 Fig. 1 (a)에서 제시한 방법으로 총 5개로 분할하였으며, 이렇게 제작된 분할셀 21개를 이용하여 하나의 스트링을 제작하였다. 이렇게 제작된 스트링 24장을 이용하여 Fig. 1 (b)에서 나타낸 전기적 회로 모식도를 기반으로 6병렬 4직렬의 슁글드 스트링 어레이를 구성하였다.

Fig. 2는 양면수광형 슁글드 태양광 모듈의 모식도이다. 우리는 모듈 전면에 3.2[mm] 저철분 반강화 유리를 사용하였으며, 모듈 후면에는 투명 백시트(150[μm], Jolywood)를 이용하여 후면에서의 수광이 원활하도록 디자인하였다. 전후면cover와 양면수광형 슁글드 스트링을 접합하기 위한 봉지재로는 ethylene-vinyl acetate (EVA, 450[μm], SVECK)를 이용하여 140[℃]에서 660[s]의 라미네이션 공정조건을 이용하여 모듈을 제작하였다.

2.2 양면수광형 슁글드 모듈 특성평가

제작된 태양광 모듈의 전기적 특성을 확인하기 위하여, 우리는 솔라시뮬레이터(WXS-155S-L2, WACOM)와 I-V 테스터 (DKSCT-3T, DENKEN)를 이용하여 AM 1.5 G (100 [mW/cm2]) 환경에서 측정하였다. 또한 슁글드 스트링과 모듈의 데이지 및 공정 중 파손여부 등을 분석하기 위하여 electroluminescence (EL) 시스템(Portable EL, 600[W], TNE TECH)을 이용하였다. 마지막으로 모듈의 내구성 및 신뢰성 테스트를 진행하기 위하여 TC 200 (SEC-4100, ALISTA), DH 1000 (condensing chamber, ALISTA), ML 2400 테스트를 각각 진행하였다. TC 200 테스트는 모듈온도 -40[℃]~85[℃]사이에 최대전력전류 인가하며 일정한 온도변화 그래프로 200[Cycle] 반복 후 Test 전후 출력감소율을 측정하였고, DH 1000 테스트는 온도 85[℃]/습도 85%의 환경에서 1000시간 후 테스트 전후의 출력 감소율을 측정하였으며, ML 2400 테스트는 모듈 전면과 후면에 각각 1시간씩 총 3회의 2400[Pa]을 갖는 하중을 가한 후 테스트 전후 출력 감소율을 측정하였다.

3. 결과 및 고찰

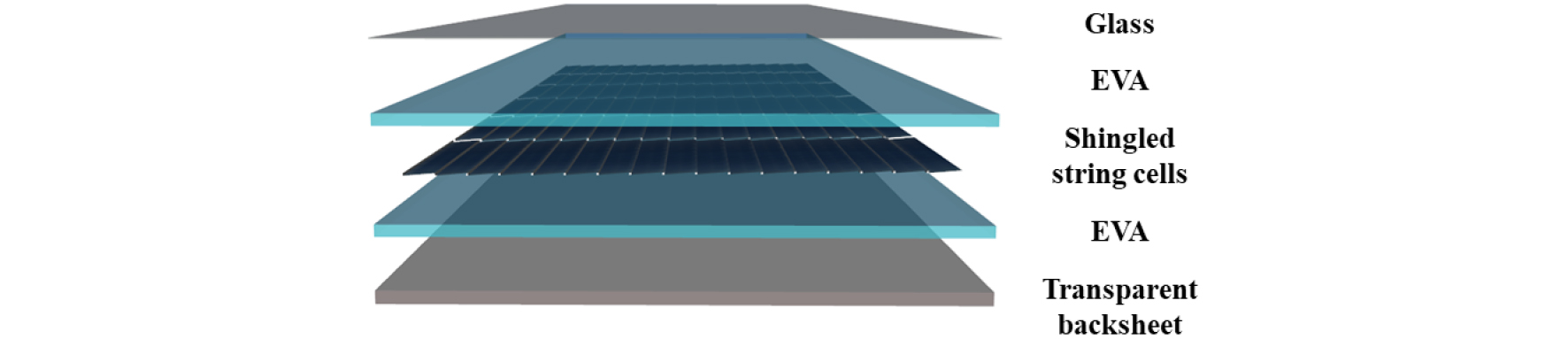

Fig. 3의 (a)는 분할된 양면수광형 태양전지의 윗면과 절단면의 scanning electrone microscope (SEM) 분석 이미지이다. SEM 분석을 통하여 레이저 scribing을 30회 진행 하였을 경우, scribing depth가 셀 전체 두께의 약 40%인 것을 확인하였다. Fig. 3의 (b)는 분할 된 양면수광 태양전지의 전후면 이미지이다.

Fig. 3의 (c)는 분할된 양면수광형 태양전지의 출력분포도이다. 5분할 된 태양전지 총 20개 샘플의 출력을 측정한 결과 분할 된 셀의 평균 출력은 1.029±0.02[W]를 나타내었다. 우리가 사용한 양면수광형 태양전지의 출력은 5.240 ±0.11[W]이며, 분할 전 태양전지의 출력과 대비하여 약 1.8%의 출력 손실이 발생한 것을 확인하였다. Fig. 3의 (c)에 삽입되어 있는 그래프는 첫 번째로 측정한 분할 셀의 I-V 그래프이다.

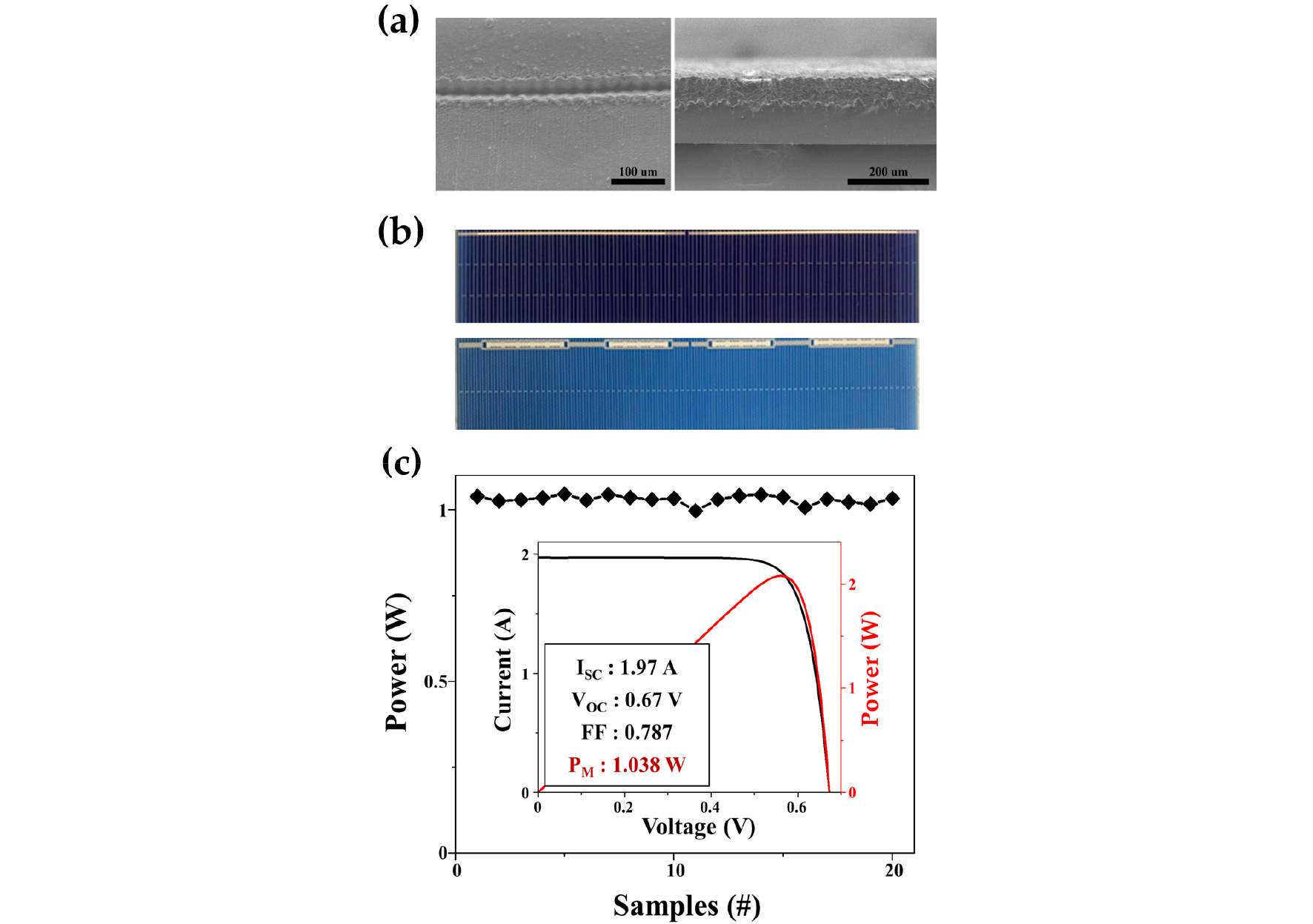

우리는 5분할 된 양면수광 태양전지를 이용하여 21접합 스트링을 제작하였다. 기존 우리가 연구한 내용을 기준으로 하여 분할 된 셀 간의 overlap width는 1.7[mm]로 제작하였다8). Fig. 4 (a)는 양면수광형 태양전지로 제작된 5분할 21접합 슁글드 태양광 스트링의 전후면 이미지이다. Fig. 4 (b)는 스트링 제작 공정에서의 데미지를 분석하기 위한 EL 분석 이미지이다. EL 이미지에서 볼 수 있듯이 슁글드 스트링 제작 과정에서 크게 출력 감소를 유발할 수 있는 문제점이 발견되지 않았다. Fig. 4 (c)는 21접합 양면수광형 슁글드 스트링의 출력분포도이다. 총 20개의 스트링 샘플의 출력을 측정한 결과 평균 20.47±0.16[W]의 출력을 나타냈다. 이렇게 제작된 스트링을 기반으로 하여 총 24개의 21접합 스트링을 이용하여 고출력 양면수광형 모듈을 제작하였다.

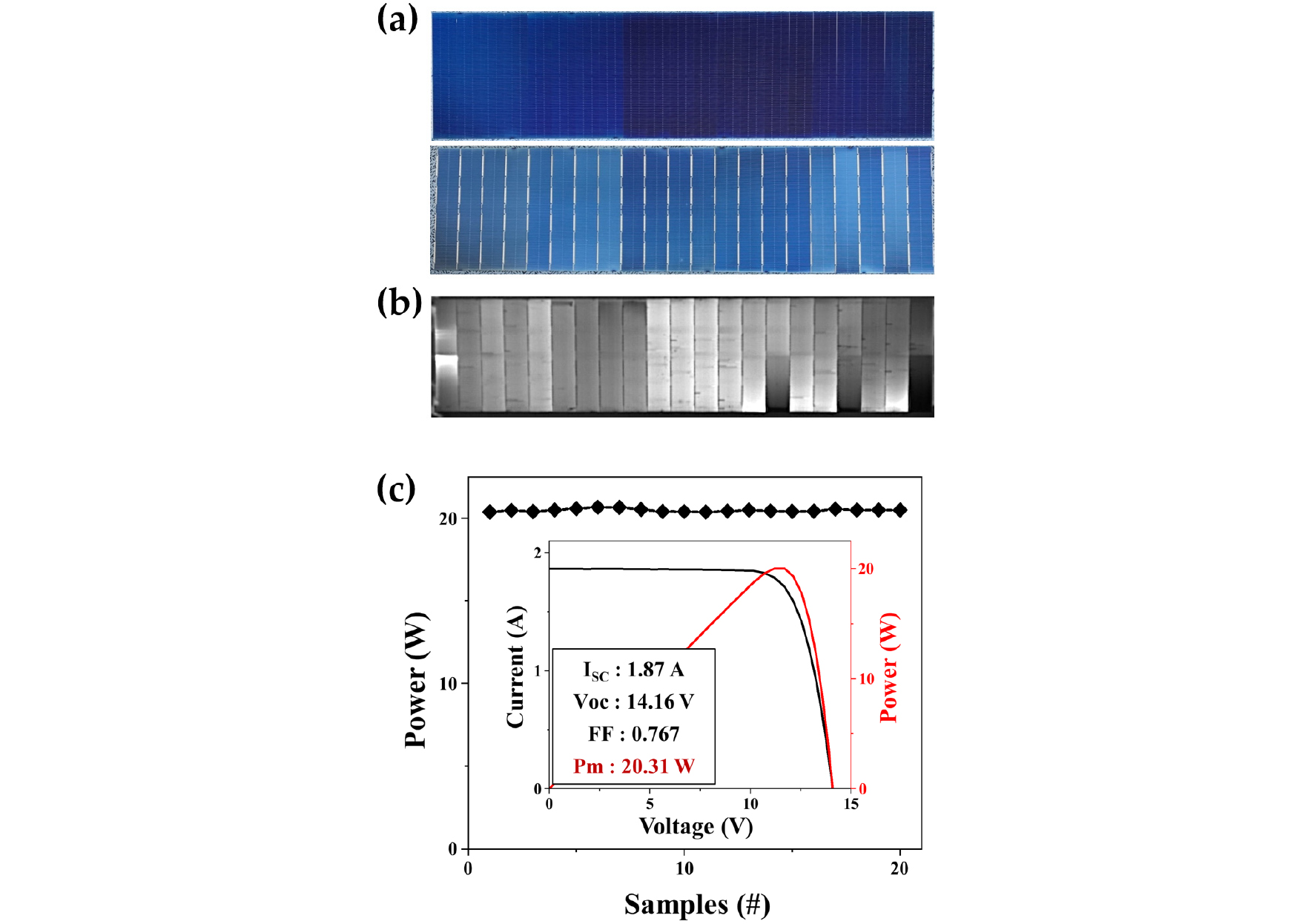

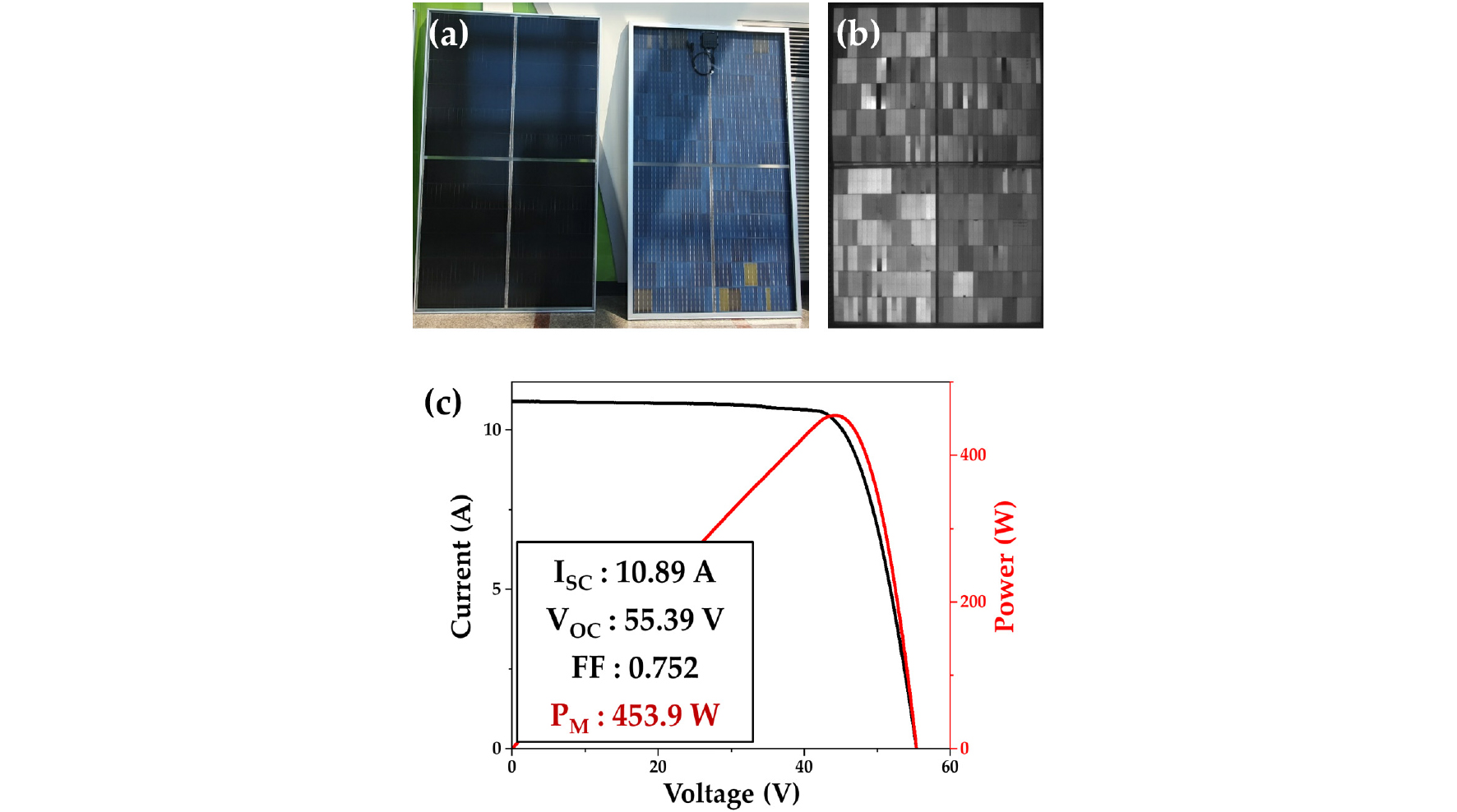

우리는 앞에서 제작하였던 5분할 21접합 스트링을 기반으로 양면수광형 태양광 모듈을 제작하였다. 총 24개의 스트링을 이용하여 모듈을 제작하였으며, 모듈 출력의 최적화를 위하여 4직렬 6병렬의 회로 구성을 통하여 모듈을 제작하였다. 제작된 태양광 모듈은 1300[mm] × 2000[mm]의 크기이다. Fig. 5 (a)는 슁글드 디자인의 양면수광형 태양광 모듈의 전후면 이미지이다. 슁글드 디자인을 적용하여 전면의 버스바 및 리본전극이 들어나지 않는 것이 특징이다. Fig. 4 (b)는 스트링 제작 공정에서의 데미지를 분석하기 위한 EL 분석 이미지이다. EL 이미지에서 부분적으로 Dead-cell이 확인됨을 알 수 있다. 이는 일반 전극을 갖는 태양전지를 이용한 스트링 제작 공정의 최적화에 대한 필요성이 요구 되는 부분으로 추후 접합공정 최적화와 Dead-cell을 제거 할 수 있는 re-work 공정을 통하여 불량률 감소 연구를 진행 할 예정이다.

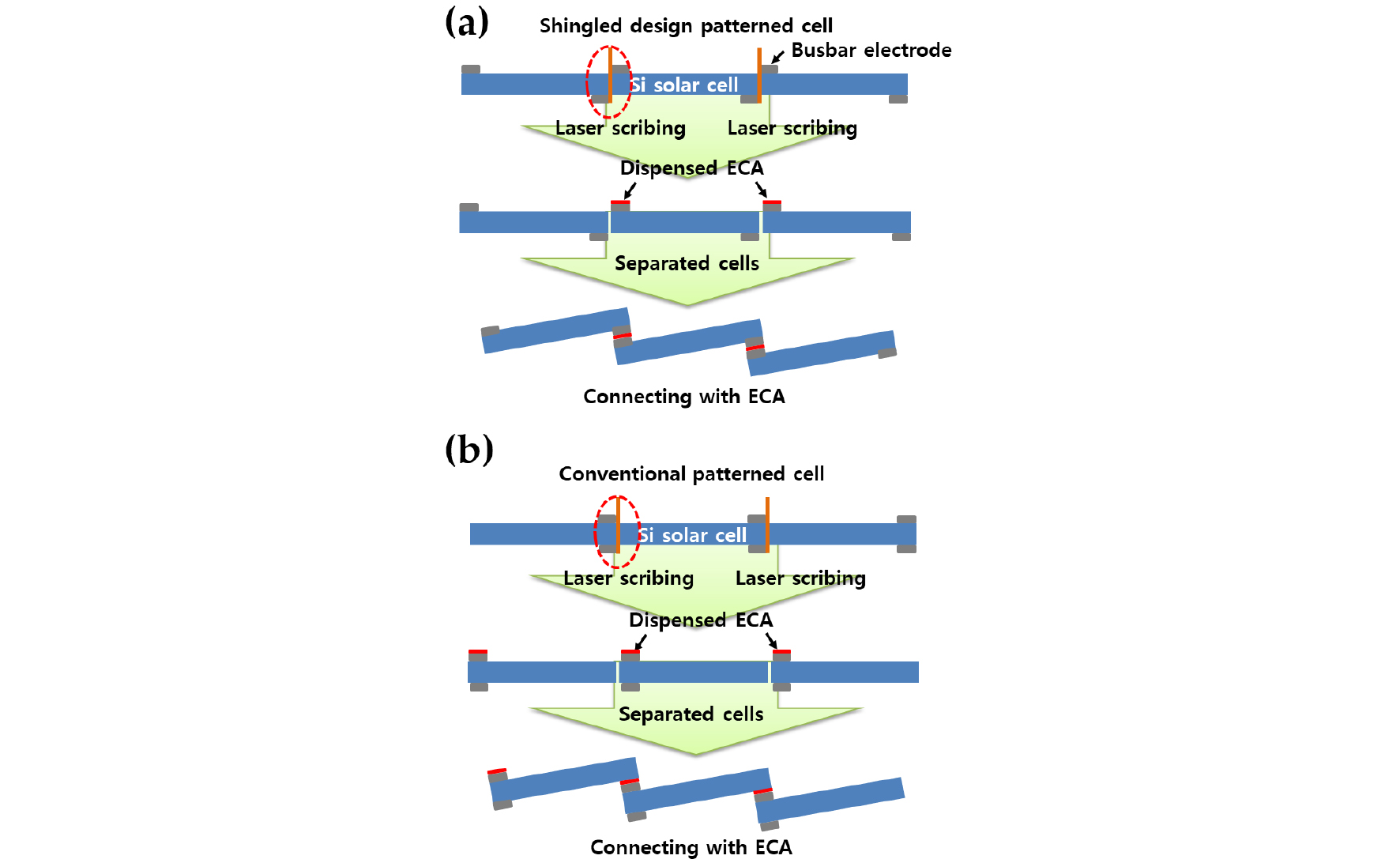

Fig. 5 (c)는 본 연구를 통하여 제작된 슁글드 디자인의 양면수광형 결정질 실리콘 태양광 모듈의 I-V 측정 데이터이다. 제작된 모듈은 총 3장으로 모듈의 후면광을 제외한 전면수광 출력은 443.95±12.0[W]를 기록하였으며, 최고출력 모듈은 453.9[W]를 기록하였고, 변환효율은 17.5%를 기록하였다. 슁글드 디자인을 적용했지만 실제 변환효율이 높지 않은 이유는 전면 버스바가 슁글드 스트링에 적합하지 않은 일반 버스바 구조의 태양전지를 사용했기 때문으로 판단된다. Fig. 6 (a)의 슁글드 디자인의 상하부 전극 패턴을 갖는 양면수광형 셀을 이용한 슁글드 스트링 제작 공정의 경우 전후면의 버스바 위치가 엇갈리게 위치하므로 분할 후 접합 시 첫 번째 분할셀의 전면 버스바와 두 번째 분할셀의 후면 버스바가 ECA로 접착되게 된다. 하지만 일반 디자인의 상하부 전극 패턴을 갖는 양면수광형 셀의 경우 전후면의 버스바가 같은 위치에 존재하므로 Fig. 6 (b)의 모식도와 같이 첫 번째 분할셀의 후면 버스바와 두 번째 분할셀의 전면 버스바가 접촉되지 못하게 된다. 이로 인하여 스트링 제작에서의 직렬저항이 증가하여 스트링 전체의 fill factor의 감소와 출력저하를 야기시키는 것으로 판단된다9). 실제로 분할셀을 이용하여 슁글드 디자인의 스트링을 제작 할 경우 약 3% 정도의 fill factor가 감소하는 현상을 확인하였으며, 그에 따른 모듈의 출력감소 현상도 나타났다. 이에 대한 출력감소 개선은 추후 ECA의 접합공정 최적화를 통하여 개선해 나갈 예정이다.

마지막으로 우리는 모듈의 내구성 검사를 위하여 DH 1000, TC 200, ML 2400 테스트를 각각 진행하였다. Table 1은 3가지의 내구성 검사 진행 전후의 모듈 특성 변화를 나타내는 표이다. 각각의 테스트를 위하여 총 3판의 슁글드 디자인의 양면수광형 태양광 모듈을 준비하였다. DH 1000 테스트를 진행한 모듈의 경우, 초기출력 453.9[W]에서 445.12[W]로 1.93%의 출력 감소율을 보였다. TC 200 테스트를 진행한 모듈의 경우, 초기출력 446.04[W]에서 441.32[W]로 1.05%의 출력 감소율을 보였고, ML 2400 테스트를 진행한 모듈은 초기출력 431.9[W]에서 428.62[W]로 0.75%의 출력 감소율을 보였다. 3종류의 테스트 모두 IEC 61215 기준인 5% 이내의 출력 감소율을 보이는 것으로 확인되었다.

Table 1.

Result of standard reliability tests of shingled Design bi-facial c-Si PV modules under IEC 61215 viz. temperature cycling, damp heat, and mechanical load

4. 결 론

본 연구에서는 양면수광형 태양전지를 이용하여 슁글드 디자인의 결정질 실리콘 태양광 모듈을 제작하였다. 태양전지 분할 접합 기술을 통하여 양면수광형 슁글드 디자인의 스트링을 제작하는 공정요소기술을 개발하였으며, 제작 된 스트링을 기반으로 하여 1300[mm] × 2000[mm] 크기의 대면적 태양광 모듈을 제작하였다. 제작된 양면수광형 태양광 모듈의 최고 출력은 453.9[W]를 기록하였으며, 17.5%의 광전환효율을 보였다. 추후 연구를 통하여, 일반전극패턴을 이용한 슁글드 스트링 제작기술 최적화를 통해 효율을 상승시킬 예정이다. 마지막으로 모듈의 내구성 및 신뢰성 검사를 위하여 DH 1000, TC 200, ML 2400 테스트를 각각 진행하였으며, 3종류의 테스트에서 모두 2%이내의 출력 감소율을 나타내었다.