1. 서 론

태양전지 및 모듈은 고출력의 에너지를 생산하면서도, 단가가 저렴한 소재 및 공정개발을 목표로 연구개발 및 양산화되고 있다. 특히 미국이나 유럽 등의 연구 기관 및 기업에서는 에너지 출력을 높이기 위해서 셀 단위의 효율을 높이는 작업이 아닌 모듈 단위의 구조를 변경하여 모듈 효율 및 출력을 올리는 부분에 대해서 많은 연구와 개발이 진행하고 있다. 고출력을 확보하기 위해서는 셀의 고효율화1), 태양전지 전극 중 버스바(busbar)를 연결하는 방식을 일반적인 구조, 5버스바, 6버스바 구조에서 멀티버스바(multi-busbar) 형태2)로 그 수를 늘리는 방식, 셀을 레이저로 절삭하여 전도성 있는 접착체인 ECA (Electrically Conductive Adhesive)3)로 접합 하는 슁글드(shingled module) 모듈 방식3), 스마트와이어(smart wire)4)를 이용하여 셀을 연결하는 방식 등으로 연구개발 되고 있다. 본 논문에서는 고효율 모듈 제작을 위해 기존 기술인 스트링-어레이 모듈 제조기술 방식이 아닌 PET (polyethyleneterephthalate) 필름/EVA(ethylene vinyl acetate) 시트에 미세한 홈에 인쇄 공정을 통해 형성된 전극을 셀의 핑거라인에 수직으로 접촉할 수 있는 공정을 전면에 진행하고, 후면은 EVA에 인쇄된 전극을 라미네이션(lamination)으로 접합하여 스트링(string) 제작하는 방식으로 태양전지 모듈을 제조하는 기술 개발을 위해 전·후면 버스바 홈가공 및 핑거바 프린팅 전극 설계에 관한 연구이다. 이를 통해 모듈화 공정 시간이 단축되고 단위시간 당 모듈의 제작 수가 증가하며, 태빙공정으로 인한 셀의 열적 스트레스 및 파손이 최소화될 것을 기대한다. 태양전지 및 모듈의 효율을 얻는 과정에서는 다양한 손실 요인이 존재한다. 태양전지 전면 전극 형성 시, 쉐이딩손실(shading loss) 과 직렬 저항성분에 의한 손실이 존재하고, 두 요소를 최적화하기 위해 Griddler 2.5 pro를 이용하여 태양전지 전극 설계 변화에 따른 광학적, 전기적 손실을 최소하하기 위한 최적 전극 설계의 방향성을 제시하고자 한다.

2. 실험 방법

본 논문에서는 PET 전극시트를 적용한 버스바리스 태양광 모듈 기술에 대한 것으로 버스바리스 finger 태양전지를 사용한 새로운 모듈 기술을 적용하였다. 모듈 기술은 기존 모듈의 태빙 공정을 제외하여, 간단한 제조공정과 비용 절감으로 모듈의 신뢰성을 향상시킬 수 있다는 장점이 있다.

먼저 홈 가공기술을 이용한 홈 가공 시트를 제작하고, 가공된 홈에 은 페이스트를 분사하여 전극 시트를 제작한 후 라미네이션 공정 시 별도의 은 패드 없이 finger line과 전극시트가 서로 접촉되어 태빙 공정 없이 모듈화 공정이 진행되는 기술이다.

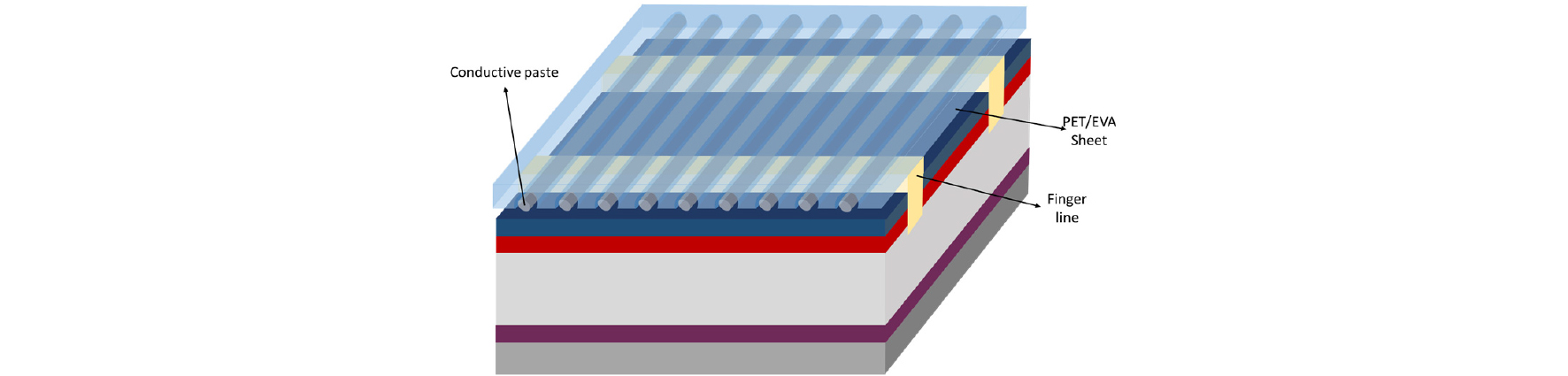

PERC (passivated emitter rear contact)구조의 태양전지 (156.75 mm×156.75 mm, 170 μm)를 이용하여, 전극형성과 모듈 일체화기술을 이용한 태양전지를 제작하였고, 그 대표 구조를 Fig. 1에 제시하였다. 전면 버스바 및 핑거바 전극의 개수 및 선폭의 조건을 Table 1(a), (b)에 제시된 사항으로 전극 설계하였고, 기본 변수는 Table 2에 나타내었다.

Table 1. (a)

Design conditions for variable number and line width of busbar and fingerbar electrodes for optimizing fingerbar conditions

| BusBar (BB) | FingerBar (FB) | ||||||||||

| no. of BB | no. of FB | ||||||||||

| 12 | 16 | 20 | 24 | 80 | 90 | 100 | 110 | 120 | |||

| Width of BB (mm) | Width of FB (μm) | ||||||||||

| 0.19 | 35 | 40 | 45 | 50 | 55 | ||||||

Table 1. (b)

Design conditions for variable number of electrodes and line width for optimizing busbar conditions

| BusBar (BB) | FingerBar (FB) | ||||

| no. of BB | no. of FB | ||||

| 8 | 12 | 16 | 20 | 24 | 120 |

| Width of BB (mm) | Width of FB (μm) | ||||

| 0.14 | 0.19 | 0.23 | 0.27 | 0.31 | 45 |

Table 2.

Basic parameters for electrode optimization of solar cells by using Griddler 2.5 pro for electrode formation and solar cell module integration

| Input parameters | |

| Finger sheet resistance | 3 mΩ/sq |

| Busbar sheet resistance | 3 mΩ/sq |

| Finger contact resistance | 0.11 ~ 200 mΩ/cm2 |

| Emitter sheet resistance | 92.78 Ω/sq |

3. 결과 및 토의

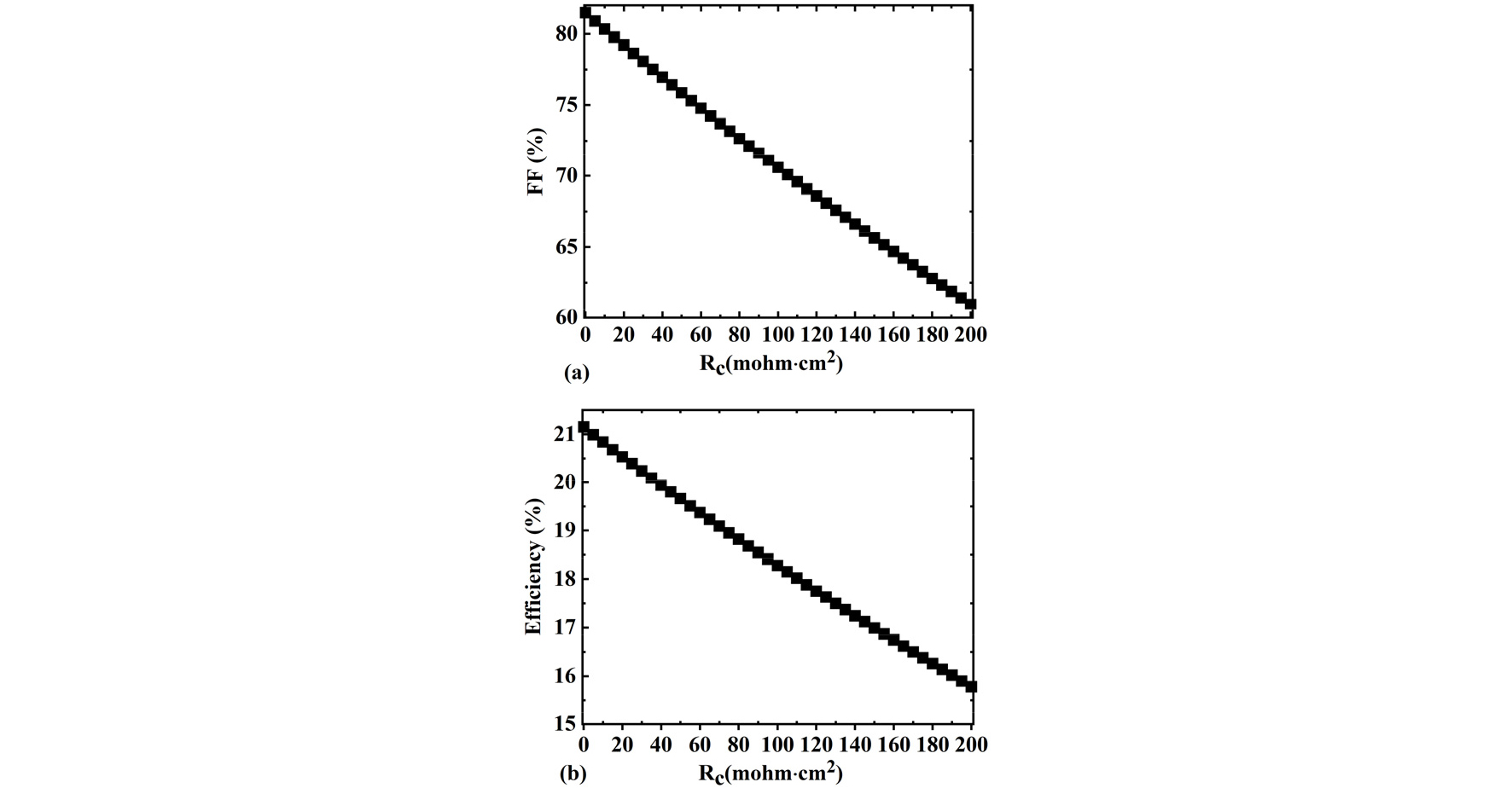

태양전지의 직렬저항 성분은 태양전지의 에미터와 베이스 물질인 웨이퍼 자체의 수직 저항 성분과 금속 전극과 에미터, 베이스 사이의 접촉저항, 전면 및 후면 금속전극의 저항 성분에 의해 발생된다6). 직렬저항이 커짐에 따라 태양전지 특성 중 곡선인자에 많은 영향을 주나, 개방전압에 큰 영향을 미치지 않는다. 태양전지의 저항은 전면 전극에서의 저항이 가장 높은 비중을 차지하며, 그 중 핑거바 전극에 의한 손실이 가장 큰 것으로 보고되고 있다5). 본 전극 설계에서 저항성분 중 베이스 웨이퍼 저항 및 에미터 면저항 (92.78 ohm/sq)을 고정하고, 핑거바 접촉저항 성분 변화에 따른 태양전지 특성 인자인 곡선인자와 효율의 관계를 확인하였다. 이때 전면 버스바의 개수는 24개, 선폭은 190 μm로 고정하고, 90개 핑거바, 선폭은 약 45 μm로 고정하여 핑거바 접촉저항 성분의 변화를 이상적인 수치인 0.11 mohm·cm2에서 200 mohm·cm2 가변하여 태양전지의 곡선인자 및 효율의 변화를 각각 Fig. 2(a)와 (b)에 나타내었다.

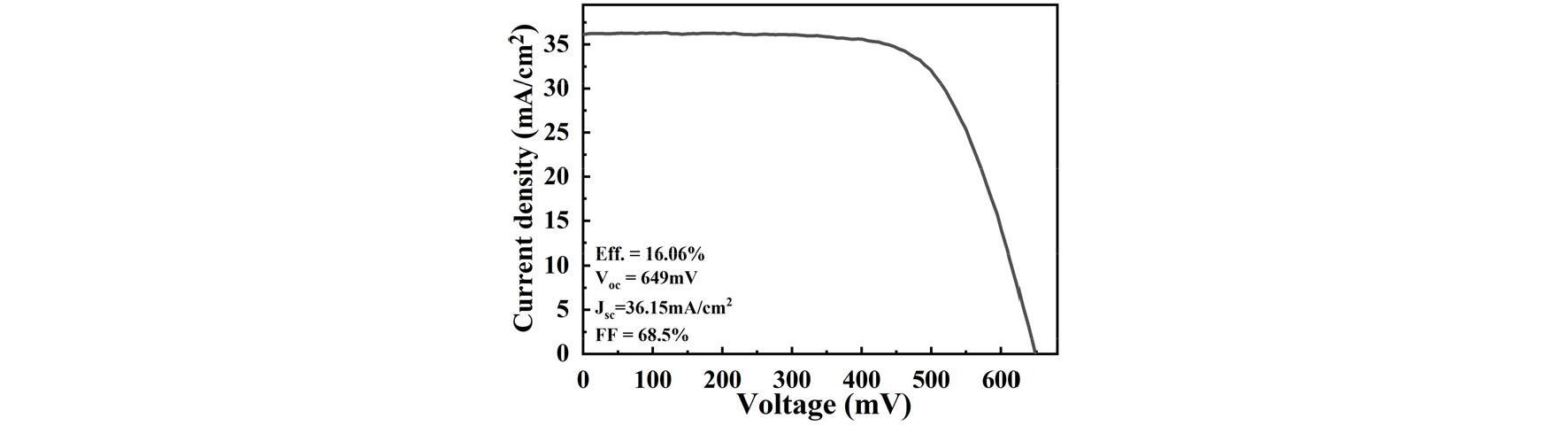

핑거바 접촉저항 성분이 0.11 mohm·cm2에서 200 mohm·cm2 까지 변화 시 실리콘 태양전지의 곡선인자와 효율 특성 변화값을 살펴보면, 곡선인자 값이 82%에서 62%까지 변화의 폭이 크며 그에 따른 효율 특성은 21%에서 15.8%까지 변화하는 등 핑거바 접촉저항 특성이 태양전지 효율에 큰 영향을 주는 인자임을 확인하였다. Fig. 3에 보여주는 실제 제작된 전극형성과 태양전지 모듈 일체화 기술이 적용된 태양전지의 곡선인자 특성이 약 68% 임을 확인하였다. 실제 TLM (transmission line method) 방법을 활용한 접촉저항 성분 확인이 필요하였으나, 스트링-어레이 모듈 제조기술 방식이 아닌 PET필름/EVA시트에 미세한 홈에 인쇄 공정을 통해 형성된 전극을 셀의 핑거 라인에 수직으로 접촉할 수 있는 공정을 전면에 진행함에 따라서 접촉저항 성분을 확인하는데 제약이 따랐다. 따라서 전극 설계 시, 핑거바의 접촉저항이 확인된 곡선인자 값과 비교하였을 때 약 150 mohm·cm2 임을 가정하여, 쉐이딩 로스 및 저항 성분을 고려한 버스바, 핑거바 전극의 선폭, 개수, 간격 결정을 위한 설계를 진행하였다.

3.1 버스바 개수 및 핑거바 개수 변화에 따른 태양전지 특성

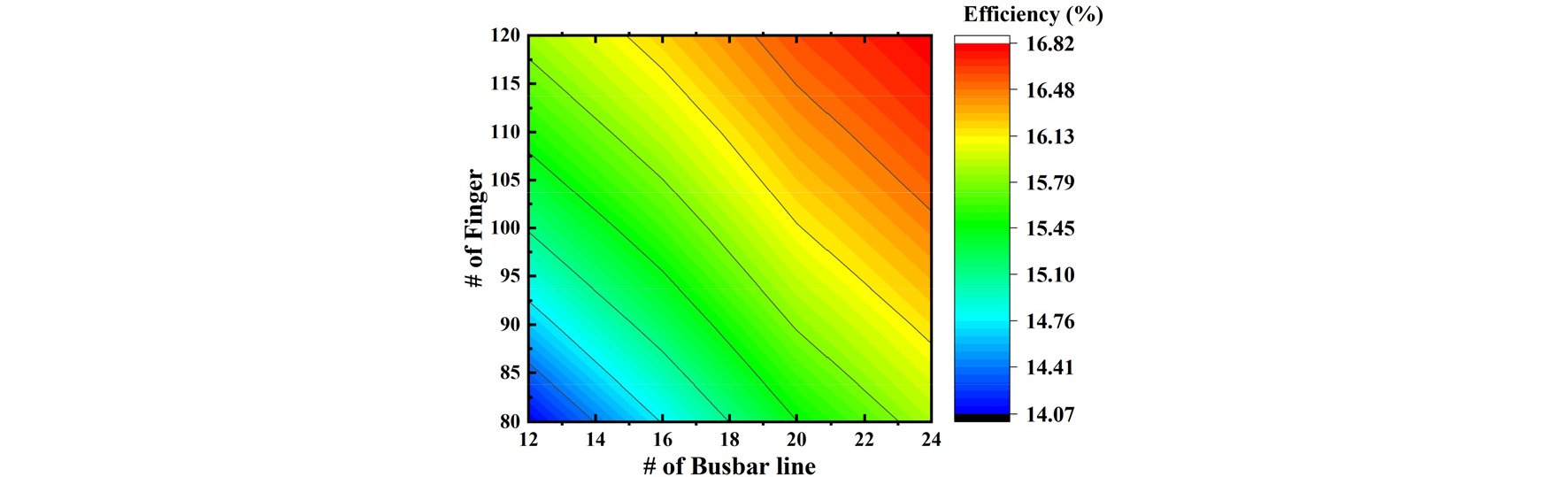

가장 먼저 버스바 및 핑거바의 선폭은 실 제작된 각각 선폭 190 μm, 45 μm 고정한 후, 버스바 및 핑거바의 개수 가변에 따른 태양전지 효율의 변화 특성을 Fig. 4에서 확인하였다.

버스바 개수 12~24개, 핑거바 개수 80~120개 가변하여 설계한 실리콘 태양전지의 효율을 나타낸 그래프로서 설계된 태양전지의 버스바 24개, 핑거바 90개에서 효율이 약 16.19%와 제작된 태양전지의 효율이 약 16.06%와 비교하였을 때 오차율이 0.8%로서 거의 유사한 결과를 확인하였다. 쉐이딩 로스를 고려하였을 때, 버스바 개수를 늘리는 것에 한계가 있기 때문에, 버스바 개수를 24개로 유지하되 핑거바의 개수를 기존의 90개에서 120개로 늘리면 효율이 약 16.82%까지 약 0.6% 이상의 효율 향상이 있음을 확인하였다.

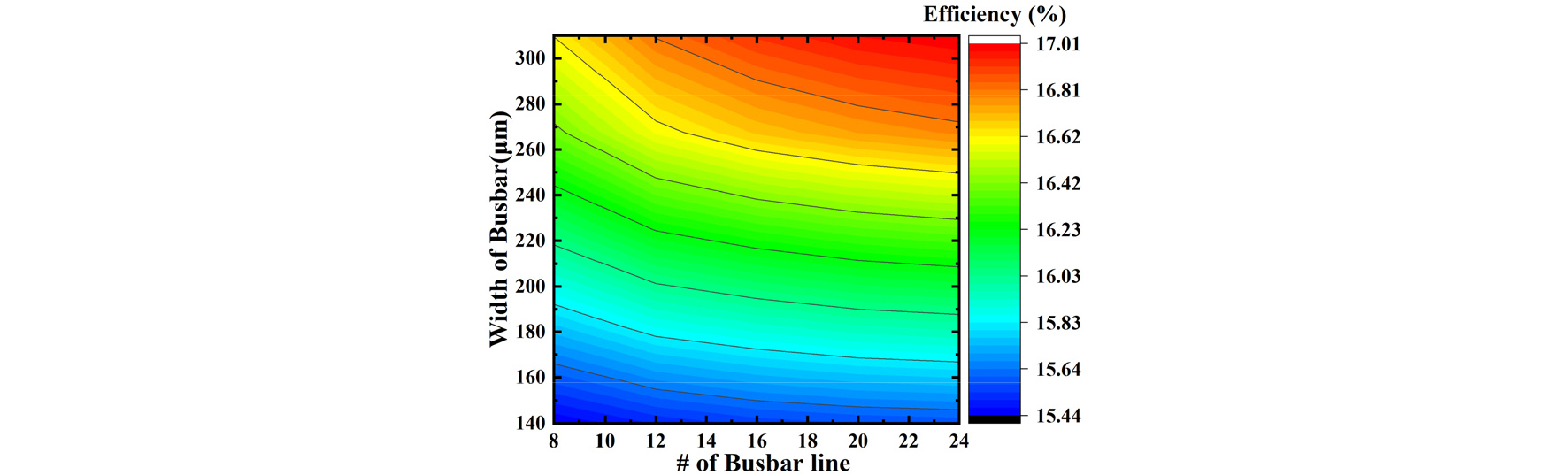

앞서서 최적화된 핑거바 120개, 선폭 45 μm에서 버스바 선폭 및 개수를 가변하여 설계한 실리콘 태양전지의 효율을 Fig. 5에 나타내었다.

버스바 개수 8~24개, 버스바 선폭 140~310 μm가변하여 설계한 실리콘 태양전지의 효율을 나타낸 그래프로서 설계된 태양전지의 버스바 24개, 선폭이 가장 두꺼운 310 μm에서 효율이 약 17.01% 로 버스바 역시 직렬저항의 성분이 전극의 폭이 넓고, 전극의 개수가 커짐에 따라서 저항 성분 손실이 작아지기 때문에 형성되는 결과임을 확인할 수 있다.

3.2 핑거바 선폭 변화에 따른 태양전지 특성

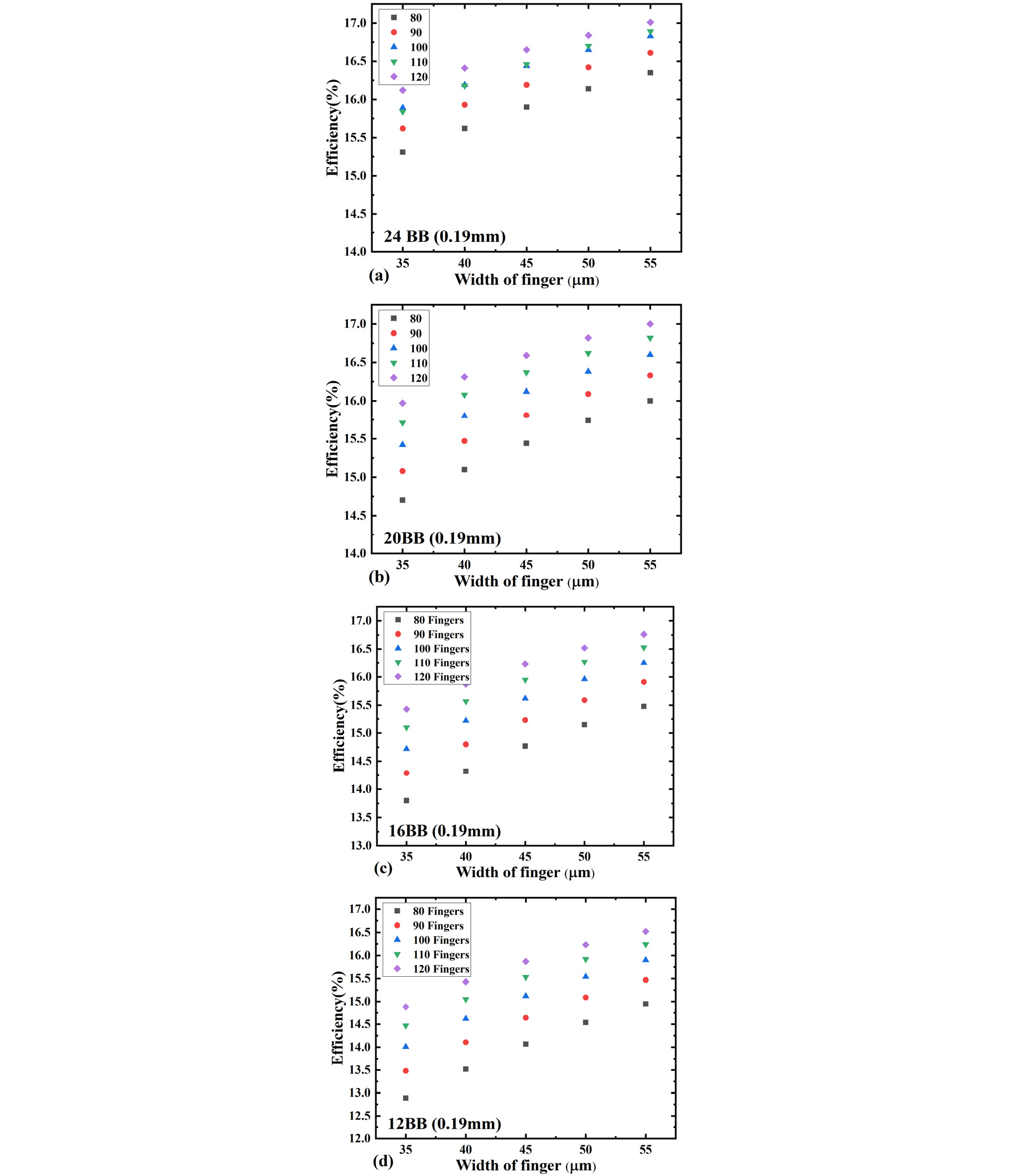

태양전지의 전면 전극 버스바 개수 24개, 핑거바 개수 90개에서 태양전지 효율, 16.19%을 기준으로 하여 핑거바 선폭 및 버스바 개수 변화에 따른 태양전지 효율 특성을 확인하였다. 버스바 개수 24개 조건(선폭 190 μm)에서, 핑거바 개수를 기존의 90개에서 120개로 늘리고, 핑거바 선폭을 35 μm~55 μm 가변한 태양전지 효율 특성이 Fig. 6의 (a)에 나타내었다. 기존 제작 조건인 45 μm보다 약 10 μm정도 늘리게 되면 효율 특성이 17.15%까지 약 1% 이상의 효율 향상이 있음을 확인하였다. 그때 쉐이딩 로스는 약 7.1%임을 확인하였다. 버스바 20개 조건(선폭 190 μm)에서, 핑거바 개수를 90개에서 120개로 늘리고, 핑거바 선폭을 35 μm~55 μm 가변한 태양전지 효율 특성이 Fig. 6의 (b)에 나타내었다. 핑거바 선폭을 기존보다 약 10 μm정도 늘리게 되면 17.00%까지 효율 향상이 있음을 확인하였고 그때 쉐이딩 로스는 약 6.64%임을 확인하였다. 버스바 16개 조건(선폭 190 μm)에서, 핑거바 개수를 90개에서 120개로 늘리고, 핑거바 선폭을 35 μm~55 μm 가변한 태양전지 효율 특성이 Fig. 6의 (c)에 나타내었다. 핑거바 선폭을 기존보다 약 10 μm정도 늘리게 되면 16.76%까지 효율 향상이 있음을 확인하였고 그때 쉐이딩 로스는 약 6.19%임을 확인하였다. 버스바 12개 조건(선폭 190 μm)에서, 핑거바 개수를 90개에서 120개로 늘리고, 핑거바 선폭을 35 μm~55 μm 가변한 태양전지 효율 특성이 Fig. 6의 (d)에 나타내었다. 핑거바 선폭을 기존보다 약 10 μm정도 늘리게 되면 16.52%까지 효율 향상이 있음을 확인하였고 그때 쉐이딩 로스는 약 5.73%임을 확인하였다. 버스바 및 핑거바가 갖는 직렬저항의 성분이 전극의 폭이 넓고, 전극의 개수가 커짐에 따라서 저항 성분 손실이 작아지기 때문에 형성되는 결과임을 확인할 수 있다. 쉐이딩에 의한 광학적 손실분과 전하의 수집을 원활하게 해주는 전기적 손실분의 최적화 작업을 통해서 태양전지 효율 향상이 가능함을 확인하였다.

쉐이딩에 의한 광학적 손실분과 전하의 수집을 원활하게 해주는 전기적 손실분의 최적화 작업을 통해서태양전지 효율 향상이 가능함을 확인하였다.

4. 결 론

본 연구에서는 전극형성과 태양전지 모듈 일체화 기술이 적용된 태양전지의 제작 및 전극 설계에 관한 연구를 진행하였다. 태양전지의 인쇄한계 극복을 위해서는 미세한 패턴 제작이 가능해야 한다. 미세패턴의 버스바와 핑거바 형성 시, 고효율 및 고출력의 태양전지 모듈제작을 위한 전면 전극 설계를 진행하였다.

미세패턴의 버스바를 형성 함에 따라서 버스바의 개수가 증가하고, 핑거바의 개수 및 선폭의 증가가 곧 저항성분이 낮아지면서 태양전지의 효율이 향상되는 것을 확인하였다. 태양전지 제작 공정 시, 접촉저항 성분 개선과 핑거바 개수를 기존의 90개에서 120개로 늘리고, 핑거바 선폭을 기존보다 약 10 μm정도 늘려서 적용된다면 단가절감이 가능한 전극형성 및 모듈 일체형 고효율의태양전지를 제작할 수 있을 것으로 기대된다.