1. 서 론

IEA PVPS에 따르면 2022년 태양광발전은 전 세계적으로 240 GW가 설치되어 누적 1185 GW 수준으로 급성장하였다1). 태양광모듈은 태양광발전 시스템을 구성하는 기본 구성요소로써 태양전지를 유리 및 고분자 재료 등을 사용하여 고온 라미네이션(lamination) 공정을 통하여 제조된다. 또한 태양광모듈은 Table 1에서와 같이 최소 10년 품질보증과 25년 이상의 출력 보증을 제조사에서 공식적으로 선언하고 있듯이 품질에 대한 신뢰성뿐만 아니라 장기적인 내구성능은 시장의 신뢰를 얻기 위한 기본적인 조건으로 당연시된다.

Table 1.

Quality assurance policy of major domestic and foreign solar module manufacturers

| Manufacturer/Model | Quality warranty period | Details of Quality Guarantee |

| Astronergy10) | 15-year warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

| Canadian Solar11) |

12-year warranty, 30-Year Output Warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

| First Solar12) | 30-Year Output Warranty | ・ Year 1 output reduction rate within 0.3% |

| JA Solar Holdings13) | 30-Year Output Warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

| Jinko Solar Holding14) | 30-Year Output Warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

|

LONGi Green Energy Technology15) |

12-year warranty, 30-Year Output Warranty | ・ Annual output reduction within 0.3% |

| Risen Energy16) | 12-year warranty |

・ Year 1 output reduction rate within 2% ・ Annual output reduction rate fwithin 0.55% |

|

Suntech Power Holdings17) | 12-year warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

| Trina Solar18) | 15-year warranty |

・ Year 1 output reduction rate within 1% ・ Annual output reduction rate from 2nd to 30th year within 0.4% |

| S-energy19) | 12-year warranty | ・ Annual output reduction rate from 2nd to 25th year within 0.54% |

|

HD Hyundai Energy Solutions20) | 12-year warranty | ・ Annual output reduction rate from 2nd to 25th year within 0.6% |

| Qcells21) | 25-year warranty | ・ Annual output reduction rate from 2nd to 30th year within 0.33% |

| Shinsung E&G22) | 12-year warranty | ・ Annual output reduction rate from 2nd to 25th year within 0.54% |

태양광시스템의 운영시 제조사에서 주장하는 25년 이상의 안정적인 전기 생산을 종료하지 못하고 초기 수년 이내 Table 2와 같은 불량 형태로 품질 이슈가 발생하는 경우가 있다. 보통의 경우 동일한 태양광모듈이 있으면 교체를 진행하면 되겠지만, 빠르게 변화하는 태양전지 및 소재의 변화로 동일한 모델을 구하기가 어려운 것이 현실이 되었다. 만약 불량 모듈의 유형이 일부 태양전지의 파손, 단자함(junction box) 및 케이블류 불량 등으로 판별되어 재 제조(정의: 1차 사용 후 초기 운영중 전기적, 물리적인 특성 불량이 발생되어 회수된 모듈을 세척, 검사, 수리 등의 공정을 거쳐 신제품과 거의 동일한 성능을 갖도록 상품화 하는 것. 단순히 검사 후 재 제조 공정을 거치지 않은 모듈은 재평가 모듈로 명명함)공정으로 교체하여 재투입이 가능하다면 경제적 및 환경적인 관점에서 매우 훌륭한 기술이 될 것으로 판단된다.

Table 2.

Defects in solar cell modules

IEA PVPS2)에서는 다양한 태양광모듈의 장단기 불량 유형을 제시하여 제 재조를 위한 기본적인 분류 기준 정보를 제공하고 있으며, 시스템 레벨에서의 문제점을 파악할 수 있도록 IEC 62446 시리즈에서 국제적인 규격이 정립되어있다3-5). 최근 IEC TC82에서는 우박, 돌풍, 태풍 등의 자연재해로 태양광모듈이 손상되었을 때 재사용가능 여부를 판단하고 손상 태양광모듈을 교체하기 위한 절차와 관련된 내용을 제안하였으며, 수명이 다한 태양광모듈을 재사용하는 이슈에 대한 논의가 진행 중이다. 국내의 경우 김경수 연구자를 재 제조 태양광모듈의 내구성 평가 방법 및 불량 유형에 대한 내용을 학술대회를 통하여 발표하여 재 제조 기술에 대한 검토 및 논의를 제안하였다6-8).

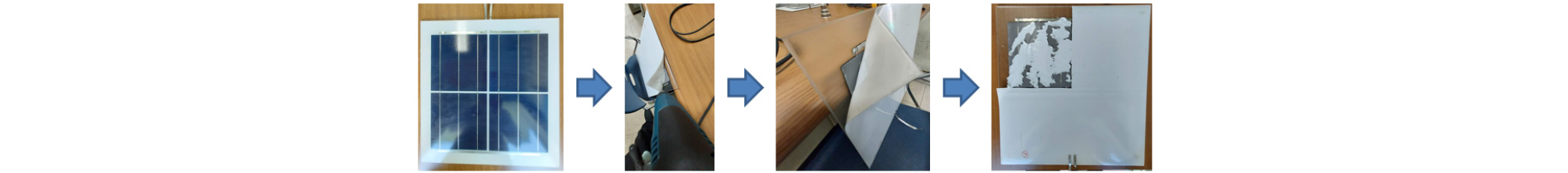

본 논문에서는 태양광모듈의 태양전지 불량이 발생한 경우에 한하여 실제 태양광모듈의 백시트(backsheet), 태양전지 및 리본(ribbon)을 분리하고 연결(soldering) 후 라미네이션 공정을 다시 하여 모듈의 출력 회복 특성을 알아보고 KS C 8561의 내구성능 시험 방법을 적용하여 장기적인 성능 변화를 관찰하였다9). 이를 통하여 불량 유형으로 판별된 태양광모듈의 재 제조 공정에 대한 검증을 하고 추후 국가 산업으로써의 재 제조 공정의 활성화를 위한 대한 기초 연구 내용을 제공하고자 한다.

2. 실험 방법

2.1 태양광모듈 제조

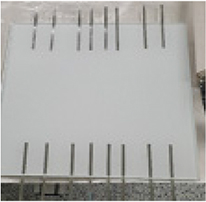

태양광모듈의 재 제조 공정 및 출력 회복 특성을 평가하기 위하여 Fig. 1과 같이 4 종류의 태양광모듈을 제조하였다. 40 cm × 40 cm 사이즈로 다결정 실리콘 태양전지를 Glass/EVA/ SolarCell/EVA/Backsheet 구조로 모듈의 전기적 연결 상태 및 제조 이유는 다음과 같다.

A형(시험 시료명 A-1, A-2) : 2×2 모듈(총 태양전지 4장)로 제작, 4개의 태양전지가 직렬로 연결됨. 재 제조 공정을 통하여 1장의 태양전지를 적출하고 동일한 태양전지를 투입하고 전도성 리본 연결 후 라미네이션 공정을 통하여 모듈로 완성됨.

B형(시험 시료명 B-1, B-2) : 2×2 모듈(총 태양전지 3장)로 제작, 3개의 태양전지가 직렬로 연결됨. 재 제조 공정을 통하여 1장의 태양전지를 태양전지가 없는 부분의 리본을 적출하고 동일한 태양전지를 투입하고 전도성 리본 연결 후 라미네이션 공정을 통하여 총 4장의 태양전지가 직렬로 연결된 모듈로 완성됨.

C형(시험 시료명 C-1, C-2) : 2×2 모듈(총 태양전지 3장)로 제작, 2개의 태양전지가 직렬로 연결됨. 1장의 태양전지는 분리되어 있음. 재 제조 공정을 통하여 1장의 태양전지를 태양전지가 없는 부분에 동일한 태양전지를 투입하고 전도성 리본 연결 후 라미네이션 공정을 통하여 총 4장의 태양전지가 직렬로 연결된 모듈로 완성됨.

D형(시험 시료명 D-1, D-2) :버스 리본(bus ribbon)을 전기적 연결을 하지 않고 모듈 내부와 외부로 일부분만 라미네이션 공정을 통하여 제작함. 재 제조 공정을 통하여 D-1은 동일한 버스 리본으로 D-2 태양전지 연결용 connecting ribbon 으로 연결하고 라미네이션 후 모듈로 완성함. 이를 통하여 리본의 재 제조 공정 중 리본의 연결을 통한 전기적항 및 열특성 변화를 관찰하고자함.

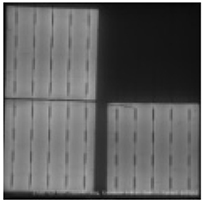

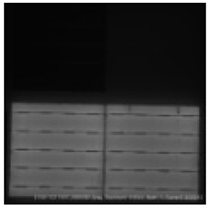

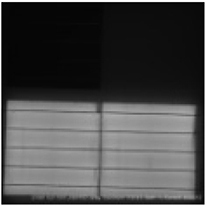

Table 3은 Fig. 1에서 설계한 모듈의 실물 사진과 EL (electroluminescence) 카메라를 통한 이미지를 정리한 것이다. 그리고 A형, B형, C형 모듈의 초기 출력은 각각 22 W급, 16 W급 과 11 W 급으로 태양전지의 크렉 및 외관적인 불량은 발견되지 않았다. D형 모듈은 모듈 내외부로 일부의 리본이 Table 4의 사진과 같이 라미네이션된 형태로 제작되었다.

Table 3.

Test modules for re-manufacturing technology evaluation

| Nodule name | Sample image | EL Image | Pmp |

| A-1 |  |  | 23.0 [W] |

| A-2 |  | 22.2 [W] | |

| B-1 |  |  | 16.0 [W] |

| B-2 |  | 16.5 [W] | |

| C-1 |  |  | 11.1 [W] |

| C-2 |  | 11.6 [W] | |

| D-1, D-2 |  | ||

Table 4.

Image and EL measurement results of solar cell module through re-manufacturing process

| Nodule name | Sample image | EL Image | Pmp | |

| A-1 |  |  | 23.0 [W] | |

| A-2 |  |  | 22.3 [W] | |

| B-1 |  |  | 22.1 [W] | |

| B-2 |  |  | 21.7 [W] | |

| C-1 |  |  | 22.0 [W] | |

| C-2 |  |  | 22.9 [W] | |

| D-1 |  | D-2 |  | |

2.2 태양광모듈 재 제조

2.1절 에서 제작된 태양광모듈을 재 제조공정을 진행하여 공정을 통한 최대출력 회복과 공정을 통한 예상되는 불량 유형을 관찰하였다.

핫건(hot-air gun)을 이용하여 표면온도 약 160℃로 가열하고 나이프(knife)를 이용하여 백쉬트, EVA와 태양전지를 분리하고 A형, B형, C형의 모듈에 신규 태양전지를 넣어 다시 라미네이션 공정을 진행하였다. D-1 모듈은 기존 두께의 리본을 솔더링하였고, D-2형은 태양전지용 접속 리본을 솔더링하였다. D형에 2종류의 두께가 다른 리본을 re-soldering을 진행한 이유는 태양광모듈의 재 제조시 동일한 두께 도는 두께가 다른 리본의 솔더링이 발행할 수 있기 때문이다.

Table 4는 A형, B형, C형 및 D형 모듈의 재 제조후 외관 및 EL 사진을 정리한 것으로, A형의 모듈의 경우 태양전지 교체에 따른 출력 저하 및 불량 형성이 발견되지 않았다. B형 및 C형의 경우 또한 출력 회복이 정상적으로 되었으며 외관적 특이사항은 발견되지 않았다. 이를 통하여 태양전지 불량 모듈에 대하여 국부적인 부분에서 신규 태양전지 교체 투입 및 재 제조를 통한 출력 회복은 가능함을 알 수 있었다. D형의 경우는 내구성 평가를 통한 고전류에서의 저항 변화를 통하여 솔더링 특성을 평가하고자 하였다.

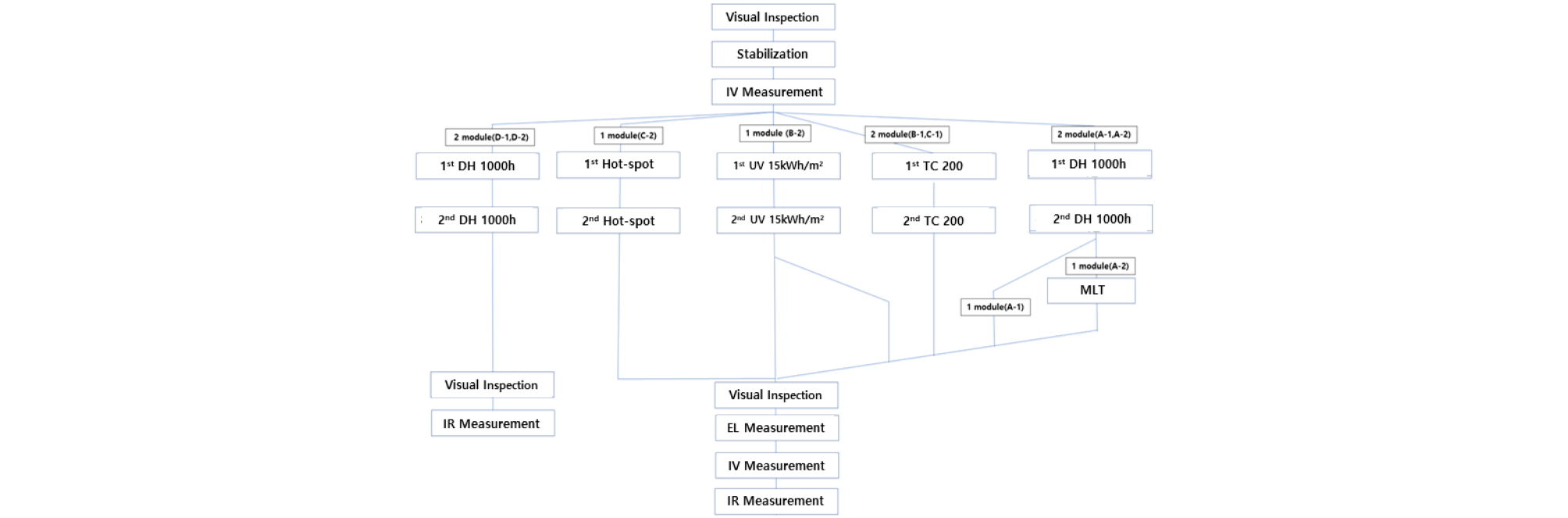

2.3 태양광모듈 내구성능 평가

Table 4에서 제작된 태양광모듈에 대하여 내구성평가를 진행하였다. 시험 방법은 KS C 8561 시험기준으로 진행하였고 Fig. 3에서와 같이 시험순서(test sequence tree)를 정리하였다.

• A-1 시료 : 고온고습(DH) 1000시간(1차) → IV측정 → 고온고습 1000시간(2차) → IV측정

• A-2 시료 : 고온고습 1000시간(1차) → IV측정 → 고온고습 1000시간(2차) → IV측정 → 기계하중시험 → IV측정

• B-1, C-1 시료 : 온도사이클 (TC)200 (1차) → IV측정 →온도사이클 200 (2차) → IV측정

• B-2 시료 : UV시험(1차) → IV측정 → UV시험(2차) → IV측정

• C-2 시료 : 핫스팟 시험(Hot Spot)(1차) → IV측정 → 핫스팟 시험(2차) → IV측정

• D-1, D-2 : 고온고습 1000시간(1차) → 저항 특성 평가 → 고온고습 1000시간(2차) → 저항 특성 평가

3. 결과 및 분석

2.3절의 내구성능 평가 결과를 Table 5와 같이 정리하였다. A-1 모듈은 고온고습 1000시간 후 출력 변화가 나타나지 않았고 2차 고온고습 1000시간 후에최종 -1.3%의 출력 변화가 나타나 매우 양호한 특성을 나타내었다. A-2 모듈의 경우 1차 고온고습 1000시간 후 -2.2%의 출력 감소가 나타났다. 그러나 추가 고온고습 1000시간 이후에는 -6.7%의 출력 변화가 나타나서 KS C 8561 기준인 초기 출력대비 -5% 이내인 기준을 벗어났다. 하지만 고온고습에 대한 재 제조 태양광모듈의 내구성에는 문제가 없는 것으로 나타났다.

Table 5.

Durability assessment results

고온고습 시험후 모듈의 기계하중(Mechanical load test, MLT) 특성을 평가하기 위하여 A-2 모듈의 고온고습 2000시간 종료된 시료를 이용하여 전·후면에 최대 2400 Pa 압력을 균일하게 가하였다(Fig. 3 참조). 최종 기계하중 평가 후 출력 변화율은 -0.4%로 재 제조 공정에 의한 출력 저하의 영향은 우수하다고 판단하였다.

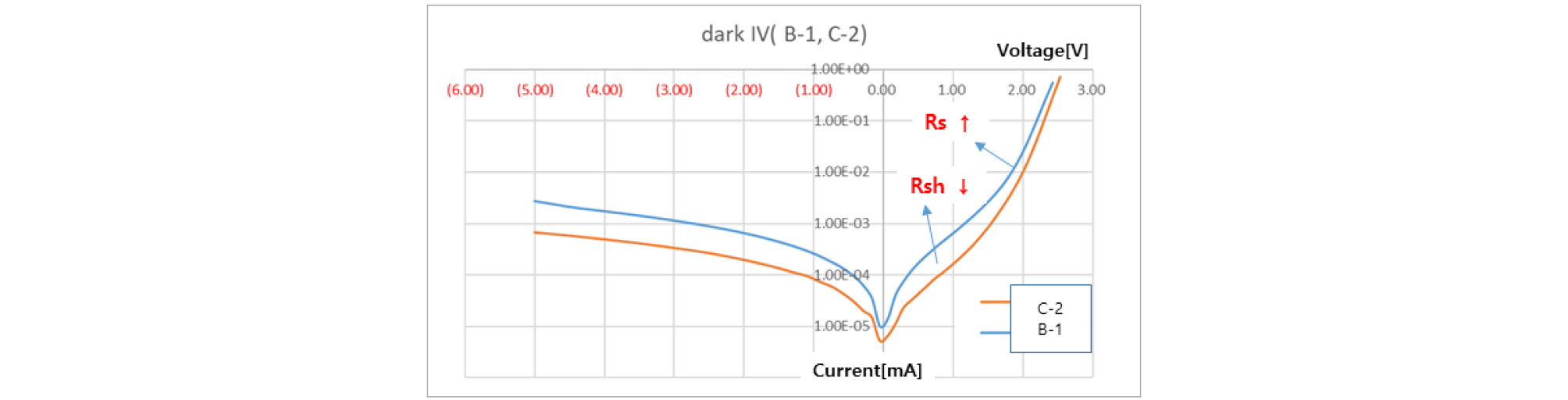

온도사이클(thermal cycling) 200 시험 후 초대 출력대비 B-1 시료는 -19.4%, C-1시료는 -14% 감소가 나타나 KS C 8561 기준을 초과하여 불량이 발생하게 되었다. Fig. 5는 B-1시료의 온도사이클 200 이후의 IV 시험 결과로 출력 저하가 직렬저항 발생이 원임임을 알 수 있었다(C-1 시료의 출력 저하도 동일원인). B-1 및 C-2 시료를 추가로 온도사이클 200을 진행하여 출력 변화를 관찰하였다. 그 결과 초기대비 각각 -23.9% 및 -19%의 지속적인 출력 감소 경향을 나타내었다.

자외선에 의한 특성변화를 관찰하고자 B-2모듈은 15 kW/m2 시험 후 -1.8%가 감소하였고 추가 15 kW/m2 시험 후 초기 출력대비 -2.7%로 KS C 8561 기준에 대비하여 장기적인 자외선 노출에도 매우 안정한 내구성 특성을 나타내었다.

C-2시료는 핫스팟(hot-spot)시험을 통하여 열 집중에 따른 소재의 내구성을 평가하였다. 총 2회에 걸쳐 진행한 결과 초기 출력 대비 1차 시험후 -0.4% 2차 시험후 -1.3%의 출력 감소로, 제 재조로 인한 열집중에서 우수한 특성을 나타내었다.

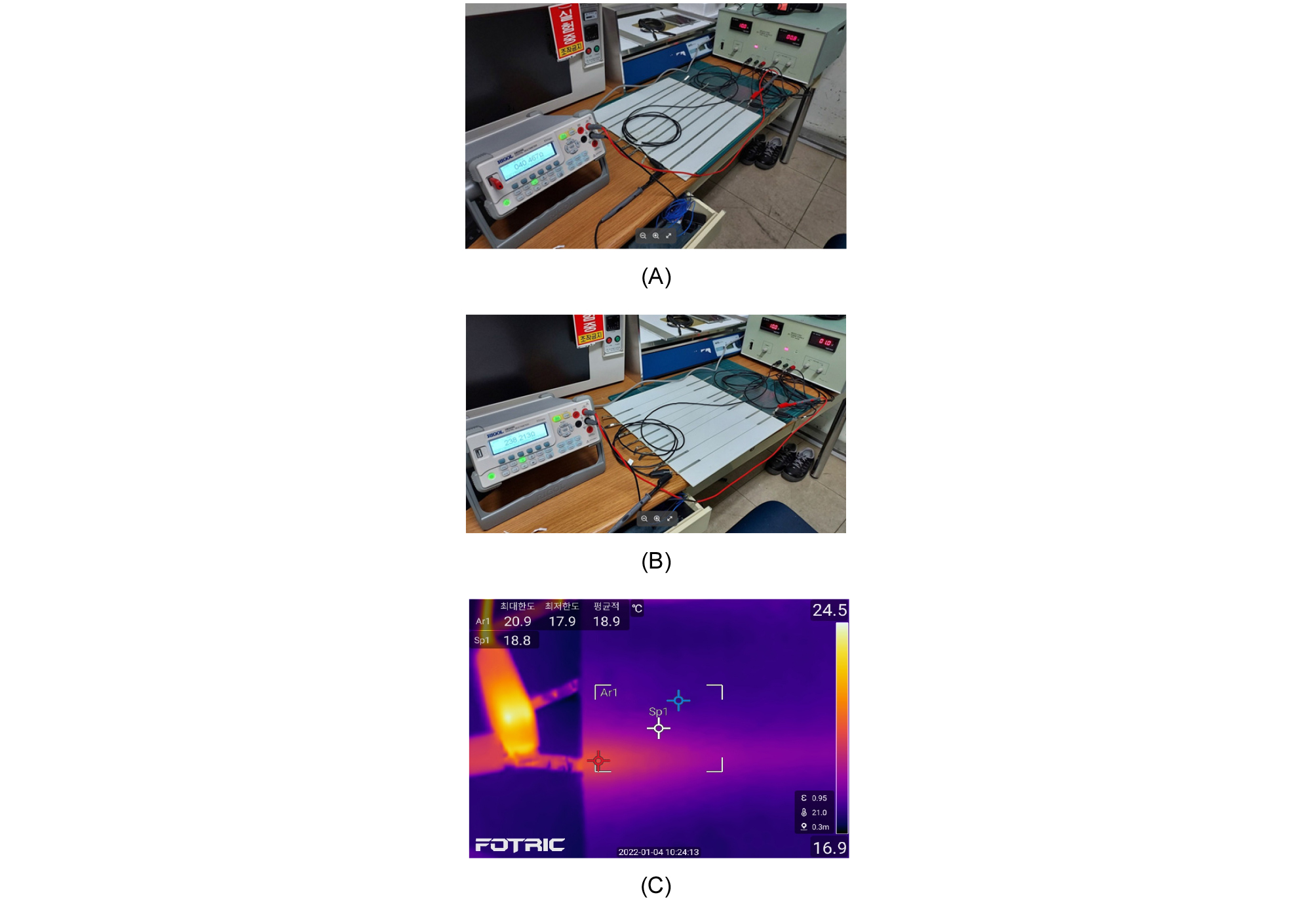

D-1, D-2 모듈은 에코모듈 공정에서 기존 태양전지를 교체할 경우 기존 리본과 신규 리본의 솔더링 공정을 통한 접촉저항 및 열특성 변화를 관찰하기 위하여 제작된 것으로, D-1은 모듈 상단의 버스바-버스바의 솔더링 공정을 모사한 것이고 D-2는 버스바-리본의 소더링 공정의 경우를 모사한 것이다. 고온고습 시험후 리본 연결 부위의 부식 발생 등으로 인한 접촉 저항 증가로 인한 열특성 평가를 Fig. 6에서와 같이 진행하였다. 입력 전류 10A에서 D-1 모듈의 리본 양단에 걸리는 저항은 0.08 Ω, D-2 모듈에는 0.1 Ω 으로 고온고습 2000 시간 동안 특별한 저항 변화는 나타나지 않았다. 또한 전류 인가시 적외선 카메라로 솔더링 접촉 부위의 온도 특성을 관찰한 결과 초기 대비 뚜렷한 온도 상승 등의 변화는 관찰되지 않아 솔더링에도 특별한 문제는 없는 것으로 판단되었다.

온도사이클 시험 후 출력 감소가 컸던 B-1 모듈과 핫스팟 시험 후 특이사항이 없었던 C-2 모듈의 Dark current (암전류) 측정을 통하여 특성을 비교하였다. Fig. 7은 암전류 측정 결과로 B-1 모듈이 C-2 모듈에 대비하여 직렬 저항의 증가와 병렬저항의 감소가 나타났으며 이것이 B-1 모듈의 출력 감소의 주요 원인으로 판단된다.

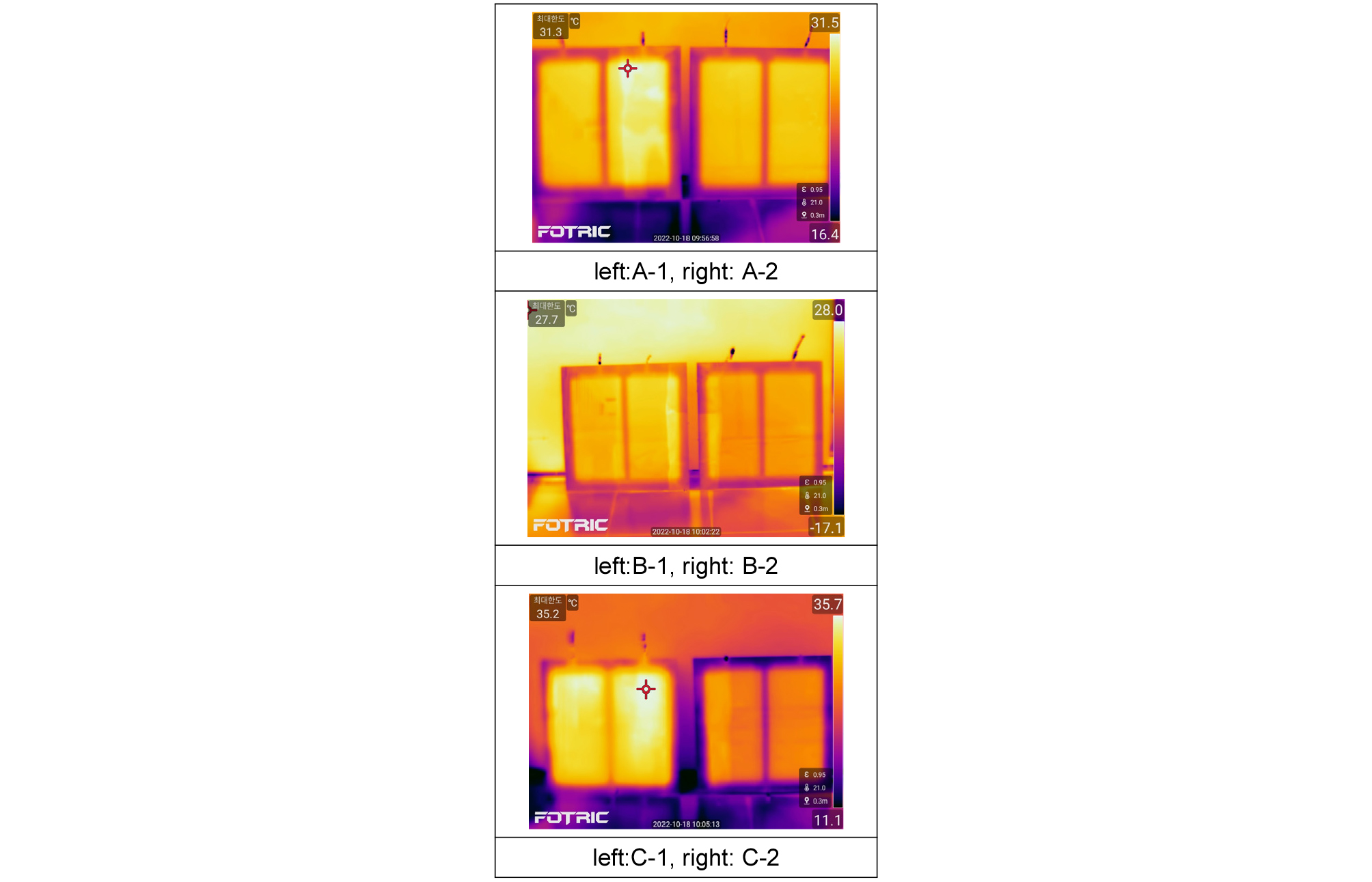

Fig. 8은 최종 시험 종료 모듈(A, B, C 형 모듈)의 옥외에서의 열특성(열 균일도)을 확인하기 위하여 적외선 카메라로 열불균일성을 관찰하였다. 이는 내구성 평가를 통하여 개별 태양전지의 열특성 변화가 나타났는지 확인하기 위함이다. 외부 일사량 700 W/m2 이상의 조건에서 모듈을 노출하고 열화상 카메라로 측정한 결과 태양전지별 온도 균일도를 일이키는 특이한 사항은 관찰되지 않았으며 내구성 평가 후에도 균일한 온도 특성을 갖는 것으로 판단되었다.

4. 결 론

태양광모듈은 재사용 및 재활용에 대하여 최근 국가적으로 주요 이슈로 대두되고 있다. 기대수명 25년 이상의 수명을 다한 태양광모듈의 금속 및 유가금속의 회수에 대하여서는 다양한 시도 및 상업적인 기술이 확보되었지만, 설치한지 초기의 태양광모듈의 재사용 기술에 대하여서는 아직 걸음마 단계이며, 국제적인 논의도 미흡한 실정이다. 보통 재 제조 공정에서는 태양광모듈구성 재료인 EVA 등의 충진재를 전면 유리 및 백쉬트에서 분리 가능한 온도(약140℃~150℃)로 핫플레이트(hot-plate) 또는 열풍기(heat-gun)를 이용하여 온도를 높이고 교체해야 하는 태양전지를 기존 회로에서 분리후 동일 또는 유사한 전기적 출력인 태양전지를 삽입하고 버스바를 솔더링 공정을 통하여 연결한다. 이후 기존 모듈에 사용된 동일 또는 유사한 소재의 봉지재 및 백쉬트를 적층하여 분리된 면적 또는 그 이상의 크기로 라미네이션을 진행하게 된다. 이에 본 논문에서는 태양전지, 단자함, 케이블 등의 초기 불량의 형태에서 최소한의 비용으로 재 제조를 통하여 초기 출력에 버금가는 수준으로 복원하고 재사용이 가능하도록 시도하는 초기 연구 내용을 보고하였다. 구체적으로 태양전지 불량에 따른 3종류의 태양전지를 기존 모듈에서 분리하고 동일 수준의 태양전지를 투입하고 전기적 연결후 라미네이션 공정을 통하여 출력 회복이 됨을 확인하였고, KS C8561 내구성 평가 시험 기준을 통하여 내구성 확보가 가능한 수준으로 재 제조 기술이 확보되었음을 확인하였다. 비록 온도 사이클 시험에서는 과도한 출력 감소가 나타났음을 확인하였지만 추가적인 재 제조 기술의 고도화를 통하여 이런 두각된 문제점은 해결될 것으로 사료된다. 또한 교체된 태양전지에 신규 태양전지를 리본으로 연결하여 회로 형성할 때 리본과 리본의 적절한 솔더링 방법에 대한 깊은 연구도 추가적으로 필요할 것으로 판단된다.

태양광모듈의 재 제조를 통한 시장 확대가 필수불가결적으로 예상되는 상황에서 추후 관련된 연구 내용을 논문 등을 통하여 지속적으로 게재할 예정이다.