Subscript

1. 서 론

1.1 양면형 셀 구조 적용

1.2 셀 제조업체 및 장비 공급 업체

2. HJT 태양전지 기술 동향

2.1 공정 흐름

2.2 웨이퍼 세정 및 텍스처링

2.3 진성 및 도핑 비정질 박막 실리콘 증착

2.4 투명 전극 증착

2.5 전극 형성

3. 소자 성능

3.1 셀 효율

3.2 모듈 출력

4. 발전 방향

4.1 상업화 및 용량

4.2 개선방향

5. 결 론

Subscript

HJT : Heterojunction technology

a-Si : Amorphous silicon

PECVD : Plasma-enhanced chemical vapor deposition

BSF : Back surface field

PERC : Passivated emitter rear contact

TOPCon : Tunnel oxide passivated contact

c-Si : Crystalline silicon

1. 서 론

실리콘 이종접합(Silicon Heterojuntion Technology; Silicon HJT) 태양전지는 1990년부터 꾸준히 연구되어 결정질 실리콘 태양전지 분야에서 큰 진전을 이루고 있으며, 최근 수년간 세계 최고 효율 기록을 갱신하며 상대적으로 간소한 공정 단계, 낮은 공정온도, 탠덤 구조 적용의 경쟁력 등을 바탕으로 본격적인 상용화 및 시장성장 가능성에 대한 다양한 시각이 제시되고 있다1-3). 제조장비 공급 업체들과 더불어 여러 태양전지 제조업체가 파일럿 라인을 구축하여 상업적 타당성 입증을 진행 중이며 중국 GS-Solar 및 러시아 Hevel 등에서는 고효율 태양전지 양산을 목표로 투자에 적극적인 관심을 보이고 있다.

HJT 태양전지는 1980년대부터 비정질 실리콘(amorphous silicon; a-Si) 태양전지를 개발하던 일본 Sanyo가 1997년 Heterojunction with Intrinsic Thin Layer (HIT) 라는 브랜드명으로 태양전지 시장에 등장시켰다4). 스위스의 EPFL과 CSEM에서 관련 연구논문을 다수 발표하였고, Meyer Burger에서는 양산장비 개발을 진행하였다.

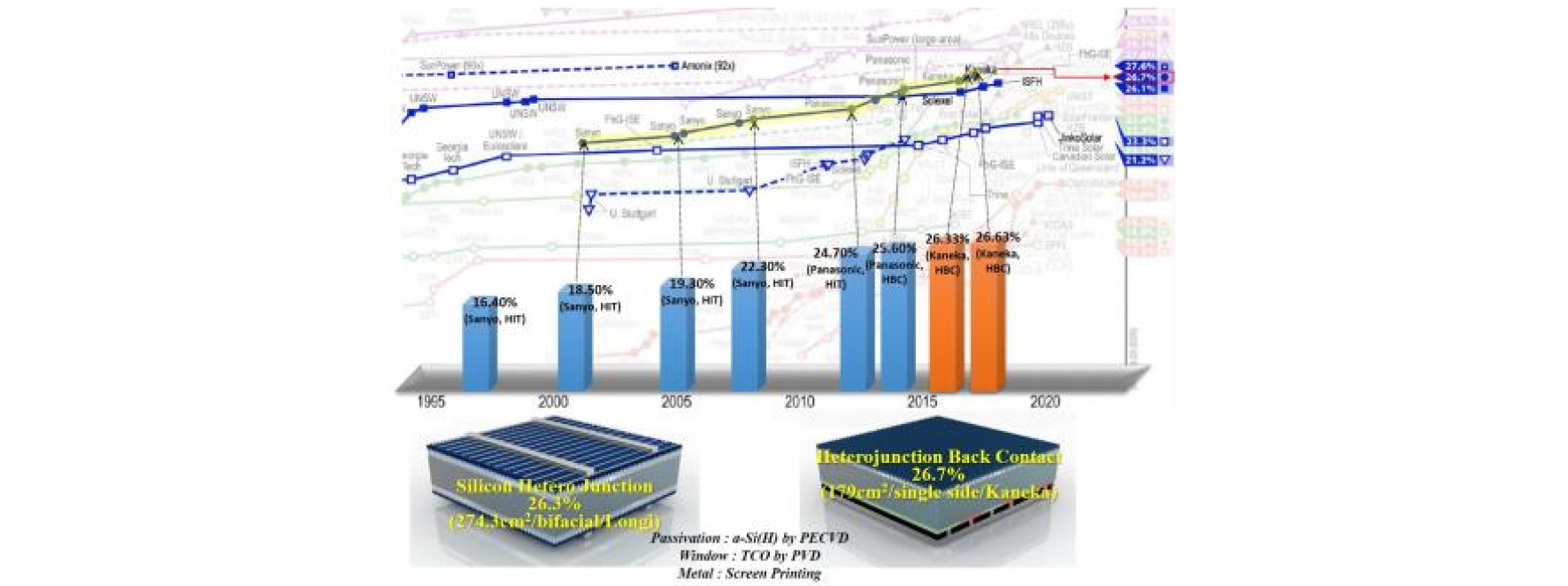

Fig. 1에서 알 수 있듯이, 연구개발이 진행됨에 따라 지속적인 효율향상이 이루어졌으며 2013년에 24.7%로 셀 효율 갱신과 함께 5인치 웨이퍼를 이용한 양산 라인이 도입되었다. 또한 후면전극(Back contact) 구조를 적용하여 2014년 25.6%의 셀 효율이 달성되었다. 이후 2017년 일본 Kaneka사는 후면전극 구조를 적용하여 HJT 태양전지 구조로는 최고 효율인 26.63%를 달성하였다5). 같은 해에는 다수의 기업들이 파일럿 라인을 구축하여 양산화에 관심을 보임과 동시에 중국의 Jinergy가 100 MW 생산 라인을 설치하였으며, 2018년에는 중국의 GS-solar가 600 MW 양산라인을 구축하였다.

1.1 양면형 셀 구조 적용

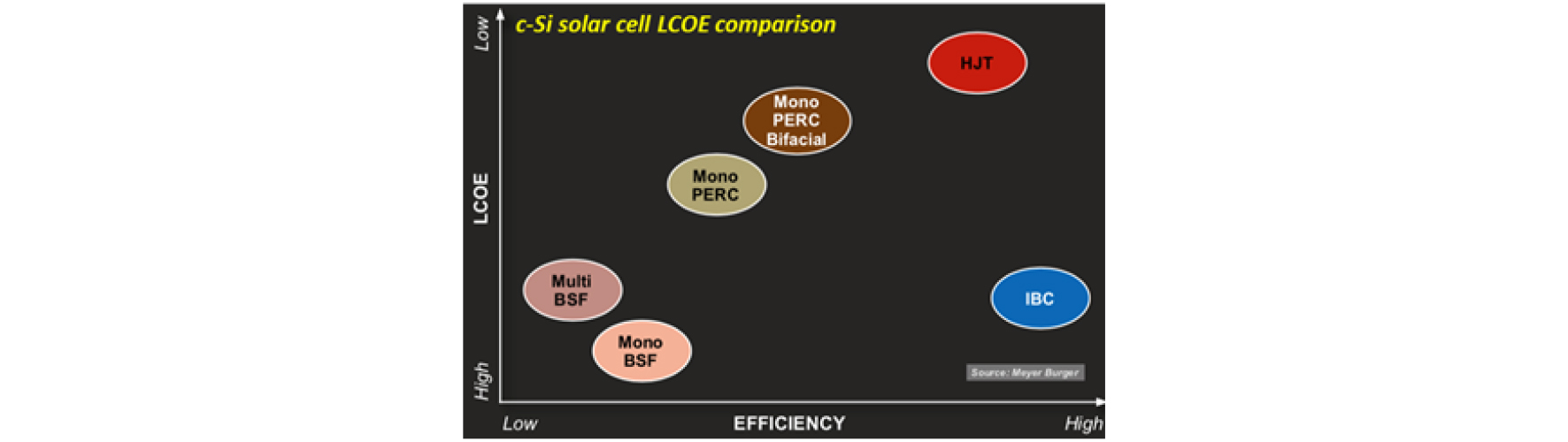

Fig. 2에서 보듯이 태양전지 효율(출력) 향상을 통해 Levelized Cost of Electricity (LCOE) 저감이 가능하다6). 최근 태양전지의 양면 수광 특성(Bifaciality)은 LCOE 저감을 위해 태양전지 시장에서 매우 중요한 핵심요소로 대두되고 있으며, 대부분의 태양전지 공급 업체에서 이와 같은 형태의 태양전지 개발 및 적용을 진행 중이다. 미국의 Sunpreme사의 경우, 최대 95%에 달하는 양면 수광 특성을 갖는 상업용 HJT 태양광 모듈 개발에 성공하였다. 양면형 구조의 적용 시 후면에도 은 전극이 필요하므로 재료비가 일부 상승하나, 이를 감안해도 양면형 구조 적용으로 인한 셀 효율 개선이 더욱 경제적이므로 기본 구조의 HJT 태양전지를 적용하던 개발 업체는 대부분 최종 제품으로 양면형 셀과 이를 이용한 양면형 모듈 생산을 계획하고 있다. 또한 양면형 HJT 태양전지에 멀티 버스바(Multi bus bar; MBB) 또는 멀티와이어(Multi wire) 기술을 접목하여 전극 형성 및 인터커넥셔(Interconnection) 공정의 재료비를 최소화하기 위한 시도들이 활발히 진행되고 있다7,8).

1.2 셀 제조업체 및 장비 공급 업체

비정질 실리콘 박막을 이용한 결함 패시베이션은 HJT 태양전지 제조의 핵심 공정으로 중국 ENN과 같이 기존에 실리콘 박막 태양전지를 제조하던 업체가 분야를 전환하여 도전하기에 유리하다. 기존의 박막 생산 라인을 활용하여 공정조건 최적화만으로 HJT 태양전지 구현이 가능하여 ENN 외에도 대표적으로 중국 GS-Solar, Hanergy 및 러시아 Hevel 등이 양산화에 참여하고 있다.

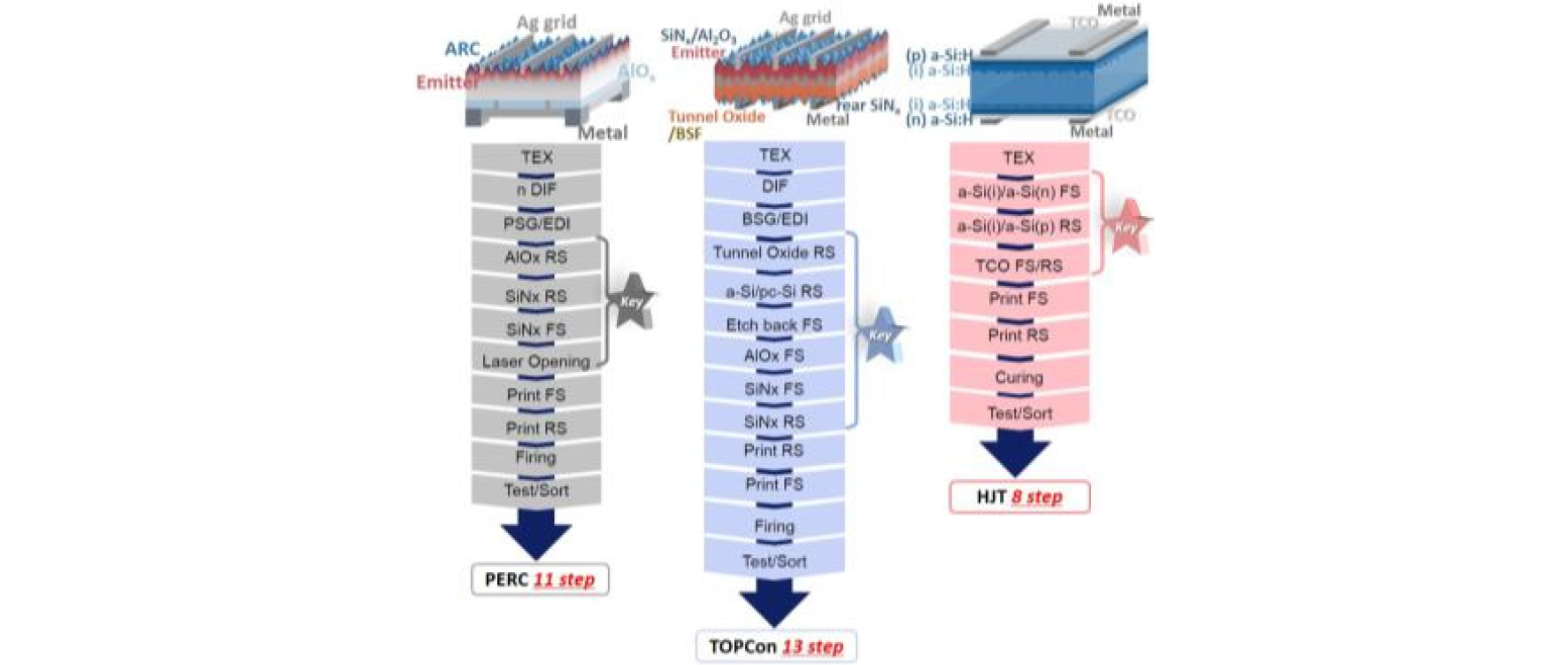

공정 장비는 주로 증착 장비에 대한 선진적인 기술력을 보유한 Meyer Burger 및 Archers, Von Ardenne, Singulus와 같은 업체가 개발을 주도하고 있으며 Plasma-Enhanced Chemical Vapor Deposition (PECVD) 및 Physical Vapor Deposition (PVD)와 같은 주요 단위 핵심공정 장비 제공 외에도 양산 턴키 솔루션을 제공하고 있다.9) HJT 태양전지 개발을 수행하는 국외 연구기관들은 핵심기술개발에만 국한하지 않고 상용화까지 도달할 수 있도록 상용화 기업들과 긴밀하게 협력하고 있는 상황이며 CSEM, CEA-INES 및 Fraunhofer ISE와 같은 연구기관에서는 파일럿 규모의 셀 라인을 보유하고 상용화 연구를 함께 수행하고 있다. HJT 태양전지는 Fig. 3에서 알 수 있듯이 시장주도기술인 Passivated Emitter Rear Contact (PERC) 태양전지에 비해 효율 측면에서의 경쟁력이 높으나, 기존 생산 라인의 업그레이드를 통해 제조가 가능한 향후 경쟁기술인 Tunnel Oxide Passivated Contact (TOPCon) 태양전지와 비교하면 새로운 설비 구축 등으로 비교적 높은 제조단가를 갖는 단점이 있다9,10).

현재 중국을 포함하여 세계적으로 HJT 태양전지를 상용화하려는 태양전지 제조기업의 수가 증가하고 있으며, 개발 및 생산을 적극적으로 추진하여 신규 생산라인을 설치하거나 기존 생산량을 증설하는 기업의 움직임도 활발해지고 있다. 본 논문에서는 차세대 초고효율 실리콘 태양전지로 향후 시장 확대가 예상되는 HJT 태양전지의 최신 기술 현황 및 향후 시장 전망에 대해 살펴보고자 한다.

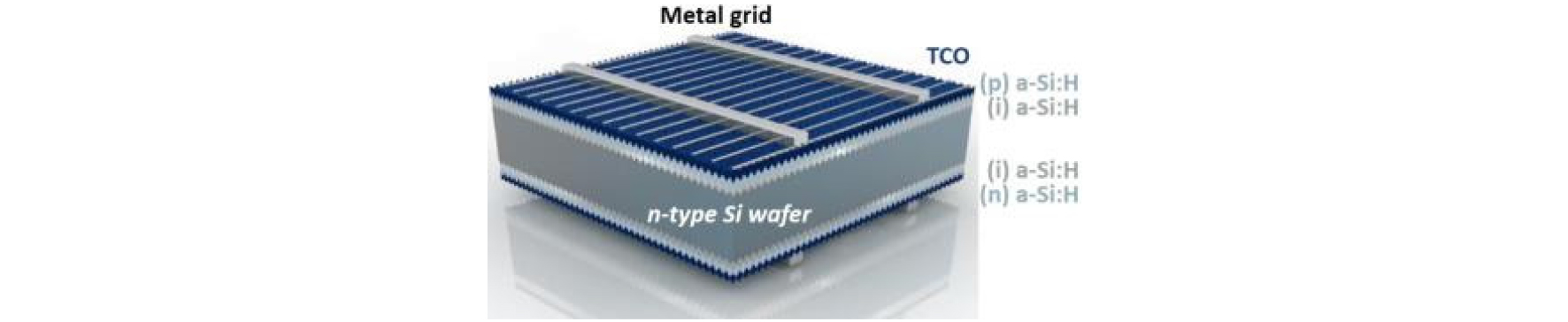

2. HJT 태양전지 기술 동향

HJT 태양전지의 일반적인 구조는 Fig. 4와 같다. 가장 중요한 특징은 결정질 실리콘 웨이퍼의 표면결함 제거를 위한 진성(Intrinsic) 비정질 박막 실리콘 패시베이션 도입과 양면 전계형성을 위한 도핑된 박막 실리콘 적용이다. 기존의 결정질 실리콘 태양전지는 동종 접합 구조인 반면, HJT 태양전지는 결정질과 비정질 실리콘 사이에 접합이 형성되는 이종 접합 구조이다.

전계형성을 위한 도핑층과 결정질 실리콘 웨이퍼사이의 결함을 패시베이션하기 위해 진성 비정질 실리콘 층이 삽입되었으며 우수한 패시베이션 성능을 통해 730 mV 이상의 높은 개방전압(Open-circuit Voltage)를 얻을 수 있다. 전체 제조 공정이 250℃ 이하의 저온에서 수행되며 셀 공정 시 고온의 웨이퍼 열처리 단계가 없으므로 공정 진행 중 벌크 내 소수캐리어 수명(Minority carrier lifetime; MCLT)의 변화 가능성이 낮아 실리콘 웨이퍼 자체의 품질이 태양전지 성능에 중요하게 작용된다. 이 밖에도 HJT 태양전지는 -0.23~-0.30%/℃의 우수한 온도 안정성을 가지며, 90%이상의 양면수과 특성을 갖는 장점이 있다.

2.1 공정 흐름

HJT 태양전지는 기존 BSF 및 PERC, TopCon 태양전지와는 상당히 다른 제조공정을 갖고 있다. 일반적인 HJT 태양전지의 제조공정은 장비 기준으로 대체로 6 단계를 거치는데 비정질 실리콘 적층 시 전/후면 구분, 투명전도성 산화물(Transparent Conducting Oxide; TCO) 전극 적층 시 전/후면 구분을 고려하면 총 8 단계로 볼 수 있다.습식공정을 통한 웨이퍼 표면 텍스처링, 클러스터 형태의 PECVD 장비를 이용한 진성/도핑 비정질 실리콘 박막 증착, 반사 방지 및 전극 형성을 위한 양면 TCO 증착, 전극 인쇄의 순서로 진행된다. 이는 Fig. 5와 같이 기존의 BSF 태양전지를 비롯한 PERC 및 TOPCon 태양전지와 비교했을 때 상대적으로 매우 간소화된 공정 수이므로 대량생산 적용을 고려했을 때, 동일 생산량 기준, 더 효율적인 공간 활용과 높은 수율의 생산을 가능하게 하는 큰 장점이 있다12). HJT 태양전지는 후면전극 구조를 적용할 경우 25% 이상의 셀 효율 확보가 가능하고, 페로브스카이트 탠덤 구조의 하부 셀로 적용할 경우 29% 이상의 고효율 달성도 가능하다13).

2.2 웨이퍼 세정 및 텍스처링

HJT 태양전지는 수 nm 두께의 비정질 박막 실리콘을 증착하기 때문에 증착 전/후의 웨이퍼 표면 처리 및 보존 상태가 궁극적인 패시베이션 품질을 결정한다. 따라서 실리콘 웨이퍼의 표면 상태와 직결되는 세정 공정과 텍스처링 공정은 태양전지 제작에 있어 매우 중요한 단계이다. HJT 태양전지의 습식 공정도 기존 BSF 태양전지와 유사한 방식으로 진행되나, 텍스처링 공정 시 피라미드 크기와 높이를 최적화하기 위해 공정 조건을 미세하게 조정해야 하고, 텍스처링 전/후의 세정 공정으로 세척 단계가 추가되기도 한다. HJT 태양전지에 사용되는 세정 방식은 크게 RCA와 오존방식의 두 가지로 나뉜다14,15).

일반적으로 지금까지 실리콘 웨이퍼 세정에 대부분 사용해온 RCA 방법은 실리콘 웨이퍼의 표면 처리를 위한 매우 효과적인 세정 공정으로, 황산과 과산화수소의 고농축 혼합물을 사용한다. RCA1 공정은 과산화수소와 암모니아수를 가열한 알칼리 혼합물을 사용해 파티클과 유기 오염 물질을 제거하는 공정이고, RCA2는 금속 파티클을 제거하기 위해 RCA1보다 더 높은 온도에서 염산과 과산화수소의 혼합물로 실리콘 웨이퍼를 처리하는 공정이다. RCA 접근 방식은 매우 효과적이지만 태양광 산업에서는 공정비용이 높은 편에 속하며, 기업마다 독자적인 세정 최적조건(순서 및 시간)을 개발하여 각기 적용하고 있는 것으로 알려져 있다. 비정질 실리콘 증착 전 최종 세정 및 표면 처리를 위해 불산 용액을 이용하여 수소 종결된 상태로 마무리된다. RCA 세정은 매우 안정적이며 효과적이지만 과산화수소가 매우 고가이며 공정 후 발생한 폐수 처리 비용도 포함되어 비용이 많이 드는 단점이 있어 이를 해결하기 위해 오존 세정 방식이 연구 개발되었다.

오존 세정 또한 RCA 세정과 마찬가지로 습식 화학처리의 사전 및 사후 세정 단계에서 모두 사용된다. 사전 세정 공정은 일반적으로 오존화 된 증류수(DI water)를 사용하고, 사후 세정 공정은 불산과 오존화 된 증류수의 혼합물로 웨이퍼를 세척한 다음 오존화 된 증류수로만 처리하는 두 단계로 수행한다. RCA는 고가의 과산화수소와 유독한 강산을 사용하지만 오존 용액은 환경에 위협이 되지 않고, 약 1시간정도 소요되는 RCA 세정 공정과 비교하여 30분으로 공정 시간이 단축되며16), 과산화수소에 비해 산화율이 높아 세정력도 우수한 것으로 알려져 있다17). Table 1에 요약한 바와 같이, 결과적으로 RCA는 초기투자 비용은 낮지만 운영비용이 높고 오존 사용 공정은 장비 비용이 높지만 운영비용이 더 낮으므로 최근에는 다수의 장비 공급업체가 오존 기반 세정 공정을 채택하고 있다.

Table 1.

Comparison of wafer cleaning methods for HJT cell

| Method | RCA | Ozone |

| Chemical consumption | Bad | Good |

| Process stability and repreatability | Good | Bad |

| CapEx* | Good | Bad |

| OpEx* | Bad | Good |

텍스처링 공정 시 PERC 태양전지는 약 6 μm, HJT 태양전지는 약 7~9 μm의 실리콘 표면이 식각되며, 텍스처링 공정 후 표면에 잔존하는 유기 및 금속 불순물을 제거하기 위한 별도의 세정 단계를 거친다18). 앞서 기술한 것과 같이 HJT 태양전지 공정은 250℃ 이하의 저온에서 진행되며 두께 10 nm 이하의 비정질 박막 실리콘이 증착되기 때문에 비정질 실리콘 박막의 품질과 패시베이션 성능은 웨이퍼의 청결도에 크게 좌우된다. 즉, 미세 금속 입자로 인한 오염의 경우 고온 공정에서 게더링(Gettering)을 통해 파티클이 제거되는 BSF 태양전지 구조에서는 큰 문제가 되지 않지만 HJT 태양전지에서는 효율 저하를 유발하는 주요 요인으로 작용할 수 있다. 스위스 CSEM에서 개발한 첨가물 및 세정 공정을 바탕으로 세정 공정 최적화를 통해 패시베이션 후 매우 낮은 표면 재결합 속도 달성을 보고하였다19).

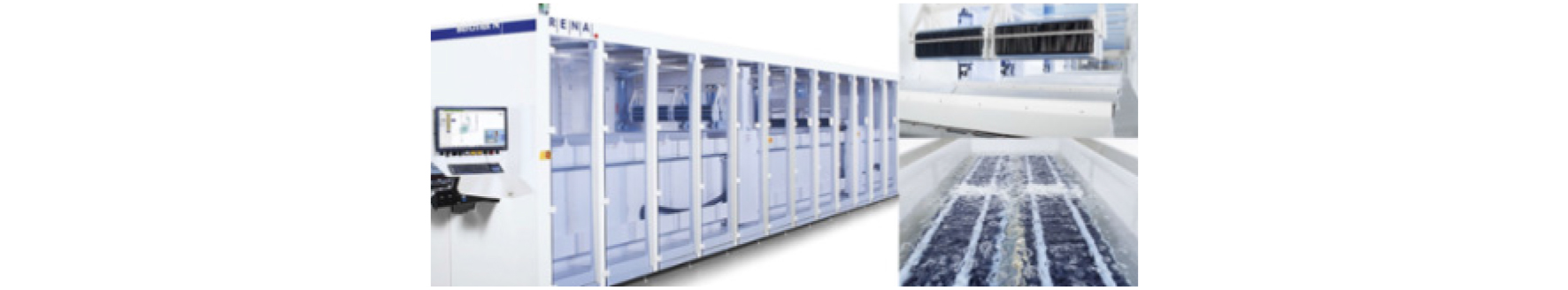

습식 화학 장비 업체는 HJT 태양전지에 적합한 특수 세정 공정을 수행하기 위해 다양한 구성의 습식 장비를 제공하고 있으며, 대표적인 업체로 독일 Rena와 Singulus사가 있다(Table 2). Rena사는 오존 기반의 세정 공정이 기존 RCA 세정 공정에 비해 설치비용이 다소 높지만 세정에 필요한 화학 물질 소비를 크게 절감하여 3개월 이내에 투자 회수가 가능하다고 보고하고 있다. Rena사의 양산 장비는 Fig. 6과 같은 배치(Batch) 형태의 BatchTex N 모델을 BatchTex HJT 모델로 업그레이드하여 시간당 최대 6,500장의 처리율로 HJT 태양전지에 특화된 식각, 텍스처링, 세정 공정을 수행한다20).

Table 2.

Overview of wet-chemical cleaning tools for HJT solar cell

Singulus사의 SILEX Ⅱ 장비는 RCA 및 오존 기반 세척을 모두 사용할 수 있으나, 오존 기반 세정 공정이 RCA 세정 방식에 비해 장기적으로 약 30%의 비용 절감이 가능하다고 발표한 바 있으며, 해당 시스템으로 시간당 최대 7,500 장의 웨이퍼 처리가 가능하다(Fig. 7).

현재까지는 과산화수소를 사용하는 공정이 더 안정적이지만 비용이 많이 들고, 오존 공정은 비용이 저렴하지만 안정성과 반복성 문제가 있는 것으로 알려져 있다.

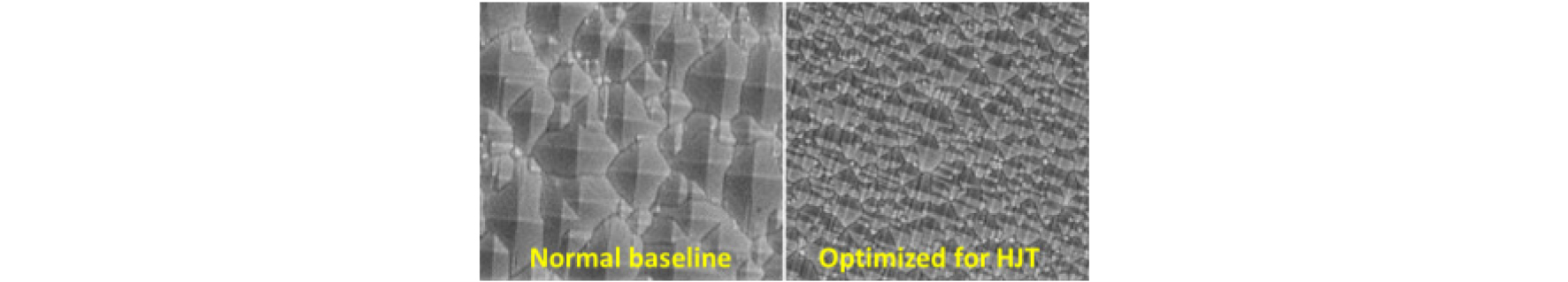

세정 공정과 함께 실리콘 웨이퍼 텍스처링 공정을 통해 형성된 피라미드의 크기가 반사율에 큰 영향을 미치기 때문에 Fig. 8과 같이 보다 세밀하게 최적화된 텍스처링 조건 확립이 요구된다. 매우 얇은 박막을 증착하는 HJT 태양전지의 특성상 텍스처링 특성 중 가장 중요한 것은 피라미드의 균일도이며 이는 계면 특성과도 직결된다. 또한 피라미드의 크기의 최적화를 통해 반사율을 보다 향상시킬 수 있다22).

Fig. 8

Comparison of standard textured pyramids for BSF solar cell and textured pyramids for HJT solar cell23)

2.3 진성 및 도핑 비정질 박막 실리콘 증착

세정 및 텍스처링 공정 후 HJT 태양전지의 핵심 공정에 해당하는 비정질 박막 실리콘 증착 단계가 수행된다. 해당 공정은 진성 및 도핑(n 및 p 타입) 비정질 박막 실리콘을 수 nm 수준의 두께로 적층하는 공정으로, 플라즈마 및 박막 증착에 대한 노하우가 필요하여 높은 기술적 진입 장벽이 존재한다.

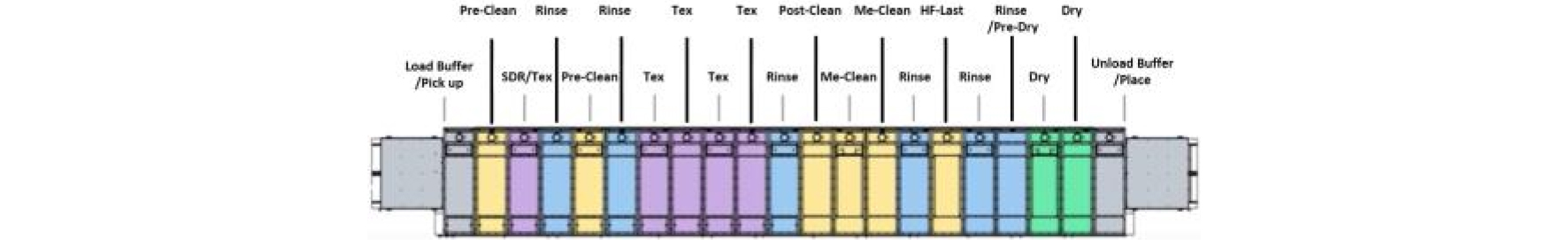

초박형 진성 비정질 실리콘 층은 결정질 실리콘 웨이퍼 표면의 결함들(dangling bonds 및 defects)을 패시베이션 하여 표면 재결합을 억제하고 졍션 형성을 위한 도핑층 증착 중 도펀트 불순물에 의한 결함과 캐리어 재결합 발생 가능성을 방지하는 역할을 한다. 따라서 HJT 태양전지의 고성능화를 위해서는 웨이퍼 표면 습식 처리 후 패시베이션 공정이 가장 중요하고, 해당 공정 장비의 성능과 기술이 HJT 태양전지 전체의 성능을 크게 좌우하게 된다. 고품질의 표면 패시베이션을 위해서는 결정질 실리콘 웨이퍼와 비정질 실리콘 박막사이의 계면 특성 조절이 핵심이다. 해당 계면에서 에피(epi) 층의 성장을 방지해야 결정성이 없는 완전한 비정질 실리콘 박막을 증착할 수 있다. 이를 위해 PECVD 공정압력, 증착온도, 반응가스 내 수소 희석비율, 플라즈마 파워 등의 공정 변수를 미세 조절하고 최적화해야 균일한 고품질의 막을 얻을 수 있다24,25). 해당 공정에 주로 사용되는 PECVD 장비 비용이 HJT 태양전지의 설비 예산에서 가장 큰 비중을 차지하기 때문에 비용 절감의 측면에서도 가장 먼저 고려되어야 하는 부분이며, 현재 가장 많이 사용되는 PECVD 장비 외에도 Catalytic-CVD (Cat-CVD) 및 Plasma-Enhanced Atomic Layer Deposition (PEALD) 등의 장비가 추가 검토되고 있다. Table 3과 4에 여러 국외 장비 업체의 증착 방식과 공정 처리율 사양을 요약하였다. 스위스 Meyer Burger와 INDEOtec사, 대만 Archers 및 중국 Ideal Energy사 등이 현재 HJT 태양전지 시장을 선도하는 장비 업체이며, 이 외에도 GS-Solar가 박막 태양전지 장비 구축 이력과 600 MW 양산라인 설립 경험을 바탕으로 자체 장비를 개발하여 시간당 3,000장의 공정 처리율을 발표하고 있다26). Meyer Burger사는 수년간 해당 기술에 대해 연구해온 선도 업체로, 이미 양산 적용 장비가 있으며 자체 연구시설에서 파일럿 라인을 이용하여 제작한 고효율 셀 결과를 보고하고 있다. Meyer Burger사의 HELiA PECVD는 Fig. 9와 같이 RF-plasma를 사용하는 수평형 반응기 S-cube로 구동된다. S-cube는 특허 받은 Meyer Burger만의 독자적 반응기로 box-in-box 배열을 기반으로 하여 오염이 매우 적고 균일한 증착이 가능하다는 장점이 있다. 해당 장비를 사용하여 FZ 웨이퍼 기준 10 ms 이상, CZ 웨이퍼 기준 2 ms 이상의 MCLT를 달성한 것으로 발표하였고, 시간당 웨이퍼 2,400장의 처리율을 기록하였다. 이미 양산라인에 투입되어 생산 가동 중이며 EcoSolifer, ENEL 및 REC을 포함한 몇몇 제조업체는 생산량 증설 단계에 있는 것으로 알려져 있다.

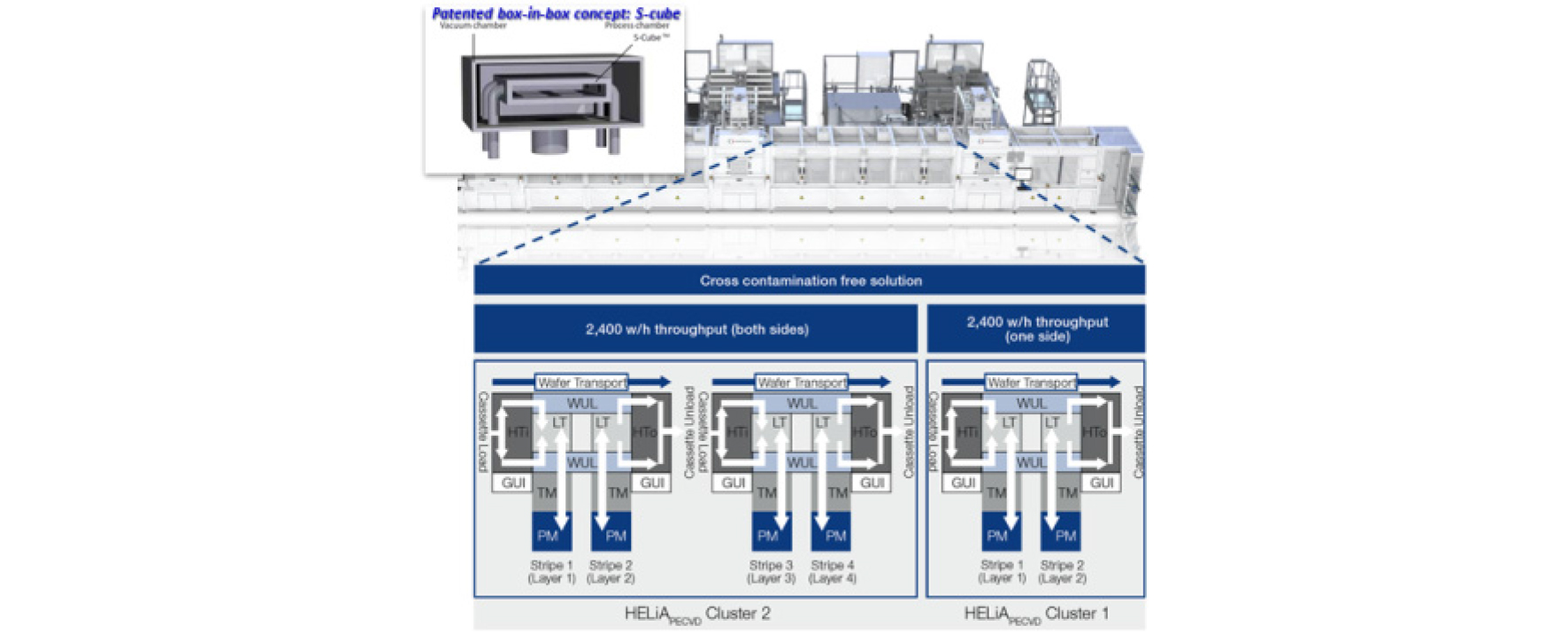

Table 3.

Characteristics of PECVD tools from different equipment vendors

Table 4.

Overview of PECVD tools for HJT solar cells

Ideal Energy사는 기본적으로 두 개의 챔버를 적층하여 사용하는 OAK-DU-5라는 장비를 사용하며, 적층 타입 반응기 설계의 장점은 가스 공급 및 진공 펌프와 같은 유틸리티를 동일하게 사용할 수 있다는 것이다. OAK-DU-5-plus 반응기는 시간당 3,000장의 공정 처리율을 갖는 것으로 보고되었으며, 해당 장비는 Tongwei사의 양산 라인 에 투입하기로 결정되었고, Hanergy사 해당 장비를 사용하고 있는 것으로 알려져 있다. CSEM (예전 PV-Lab)에서 시작된 INDEOtec사는 스위스의 PECVD 공급업체로 비정질 실리콘 증착용 Octopus II 장비를 개발하였다. 해당 장비의 핵심 기술은 웨이퍼를 뒤집지 않고 전면과 후면에 각각 비정질 실리콘 박막을 증착할 수 있는 mirror 개념의 챔버 디자인이다(Fig. 10). 독자적인 플라즈마 기술(Integrated Radio Frequency Electrode; IRTF)을 이용하여 웨이퍼를 챔버 밖으로 꺼내지 않고 상/하단 증착이 가능한 장점이 있다. 이 밖에도 불순물 도펀트가 사용되는 도핑층 증착 시의 오염 문제를 해결하기 위해, INDEOtec사는 특수기법(Anti Cross Contamination Treatment; ACCT)을 개발하고, ACCT와 mirror reactor 개념을 결합한 동일 반응기에서 HJT 태양전지 상/하단에 총 4층의 박막을 모두 증착할 수 있는 개념을 개발하였다. 해당 방식은 웨이퍼를 뒤집지 않는 동시에 공정 중 진공 시스템의 중단이 없어 외부 대기 노출로 인한 셀 성능 저하요인을 근본적으로 차단할 수 있다는 장점이 있다. Octopus II 장비는 비정질 실리콘 증착 외에도 PVD로 TCO 막을 증착할 수 있는 연구개발용 반응기로, Octopus의 PECVD 및 PVD 결합 버전을 이용해 CSEM에서 24.1%의 효율을 달성했다고 발표한 바 있다.

Archers사는 수평형 구조의 PECVD 장비를 보유하고 있고, 13.56 MHz 플라즈마를 이용하며 트레이 하나 당 63장의 웨이퍼 처리가 가능하다. 해당 장비의 공정 처리율은 시간당 1,260장이며, (50 MW 생산량에 해당) 100 MW 생산용 장비 기술 또한 확보한 것으로 보고되고 있다. Archers사는 해당 장비를 중국 Jinergy 및 대만 NSP 등의 제조업체에 판매하였으나 현재는 사용 중단 중인 것으로 알려져 있다.

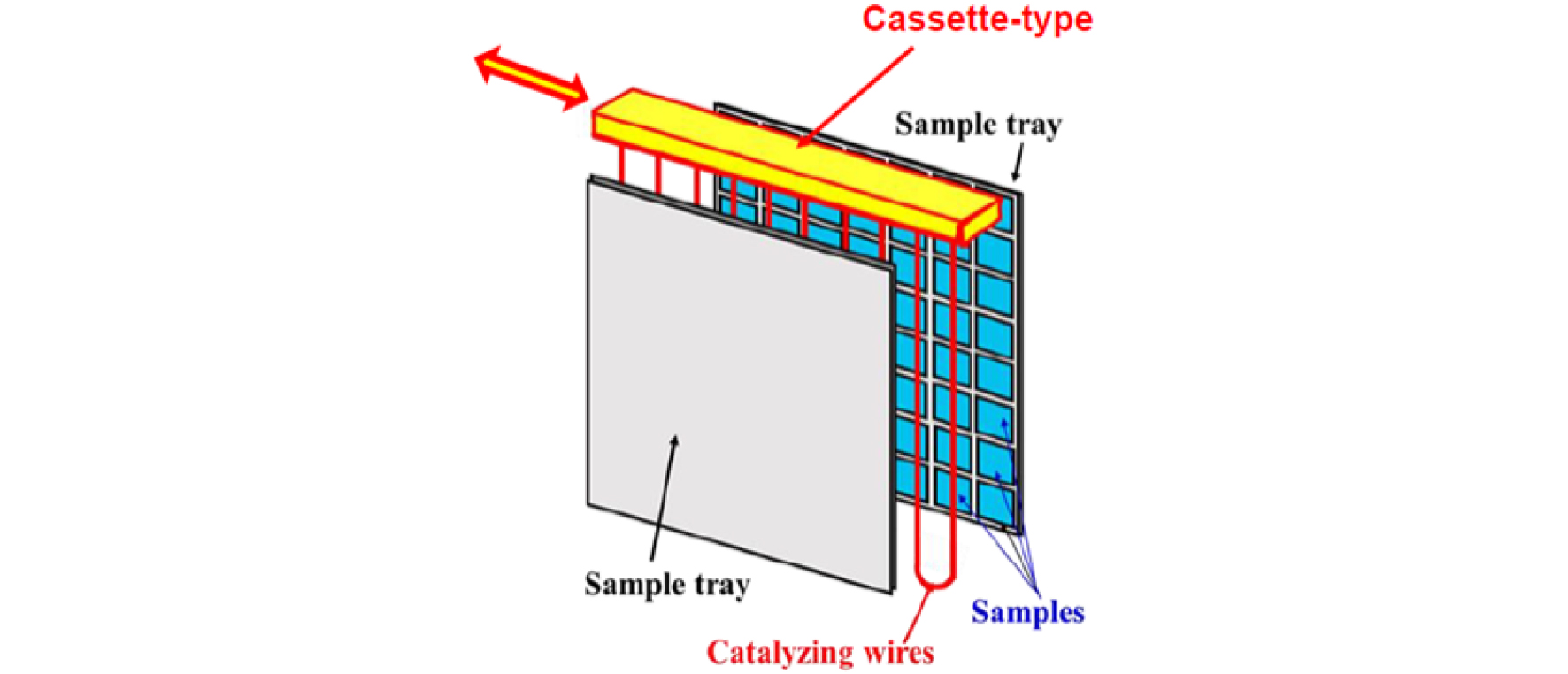

일본 ULVAC사의 Cat-CVD 또한 HJT 태양전지 제조 장비로 사용되고 있다. HJT 태양전지의 선구자 격인 일본 panasonic사가 해당 장비를 사용하였고, 최근 CIE Power 및 Tongwe사도 뒤 따르고 있다. 기술적으로 Cat-CVD는 hot-wire CVD라고도 하며 비정질 실리콘 증착 시, silane (SiH4) 및 hydrogen (H2) 가스가 가열된 필라멘트에서 촉매 반응을 통해 해리된다. 해당 장비는 81장의 웨이퍼를 장착하는 두 개의 캐리어를 한 번에 증착하는 수직형으로 추정되며, Fig. 11의 모식도와 같이 한 번에 두 장의 웨이퍼를 처리할 수 있으므로 시간당 2,600장의 공정 처리율을 확보할 수 있지만 Cat-CVD는 PECVD보다 높은 소비 전력 및 가스 소비량으로 인해 공정비용이 더 높은 것으로 고려된다.

그 외에도 도핑 농도를 정밀하게 제어할 수 있다는 장점으로 PEALD를 사용하는 Leadmicro사의 ZR4000X3 장비는 150 ~ 300℃ 범위의 온도에서 공정이 수행되며, 박막은 웨이퍼 내 3%, 동일 배치의 웨이퍼 간 4%의 두께 균일도를 확보하고, 시간당 4,000장의 공정 처리율을 제공하는 것으로 보고되고 있다.

국내에서도 주성엔지니어링에서 HJT 태양전지 제조를 위한 대면적 양산 PECVD 공정장비를 제공하고 있다.

2.4 투명 전극 증착

비정질 박막 실리콘 증착 후에는 반사방지 및 전극 형성을 위해 TCO 층을 증착하는데, 대부분 양면에 적용되며, 양면 수광 특성의 중요성이 커짐에 따라 전/후면 모두 금속 그리드 전극을 사용하므로 TCO 층의 전도성 역할이 더욱 중요해졌다. TCO 증착은 공정 시 플라즈마 손상으로 인해 기 증착 된 비정질 박막 실리콘 층의 특성이 저하되지 않는 조건으로 공정 최적화를 이루어야 하며, 해당 과정에서 투명성과 전도성이 저하되지 않도록 하는 것이 핵심 기술이다. 일반적으로 TCO 층의 물질은 Indium Tin Oxide (ITO)를 가장 많이 사용하고 있지만 Indium Zinc Oxide (IZO), Gallium Zinc Oxide (GZO), Boron Zinc Oxide (BZO) 등 대체 재료에 대한 연구가 진행되고 있고, ITO 공정 최적화 또한 여전히 진행 중이다. ITO 타겟의 화학적 조성에 따라 투과도, 두께, 저항 손실 등을 최적화하는 연구를 통해 초창기에 사용하던 In2O3:SnO2=97%:3% 타겟 보다 낮은 도핑량을 이용하는 In2O3:SnO2=90%:10% 조성의 타겟을 생산 라인에 적용하였고, 점차로 이를 낮추어가는 추세에 있다. 또한 Ar/H2 혼합가스의 후처리를 통해 전류값을 소폭 개선한 사례도 보고되고 있다30). TCO 증착을 위한 PVD 장비는 Von Ardenne, Meyer Burger, Singulus 및 GS-Solar 등이 선도하고 있으며, Archers와 S.C. New Energy사는 Reactive Plasma Deposition (RPD) 공정을 사용하고 있다. 기업별 TCO 증착 장치의 주요 특성은 아래 Table 5와 같다.

Table 5.

Overview of TCO deposition tools for HJT solar cells26)

독일에 본사를 둔 Von Ardenne사는 TCO 증착을 위해 두 종류의 장비를 제공하고 있다. 보급형 SCALA는 HJT 태양전지의 TCO 증착을 위해 캐리어 기반의 웨이퍼 이송 기능을 탑재한 모듈식 진공 스퍼터링 시스템이고, 실험실 규모의 공정 및 개발에 적합하며, 공정 당 9장의 웨이퍼를 처리할 수 있다. 단, 해당 장비는 시간 당 최대 1,200장의 웨이퍼 공정처리율을 가진 인라인 파일럿 설비로 업그레이드가 가능하며, 평면형 또는 회전식 마그네트론 스퍼터로 최대 5개까지 챔버 스테이션 장착이 가능하여 입/출구, 버퍼/이송 등의 서브 챔버를 추가할 수도 있다. 양산용 XEA|nova 장비는 하단에 캐리어 반송 장치가 있어 인라인 웨이퍼 처리가 가능하다. 해당 장비는 진공을 깨거나 웨이퍼를 뒤집지 않고 양면 증착이 가능하며, 회전 가능한 마그네트론과 선형 열 증발원을 장착할 수 있다. 해당 장비는 진공 상태 또는 투입 전 세정 및 에칭과 같은 특수 전처리 공정도 가능하며, 시간당 최대 5,500장의 공정 처리율을 가진다. Von Ardenne사의 장비는 모두 동일한 스퍼터링 구성을 사용하므로 연구개발용/파일럿/양산 규모로 업그레이드가 가능하며, XEA|nova 이후, 프로세스 챔버의 대면적화 업그레이드를 통해 XEA|nova L 장비를 개발하여 시간당 8,000장의 공정처리율을 달성하였다고 발표하였다31).

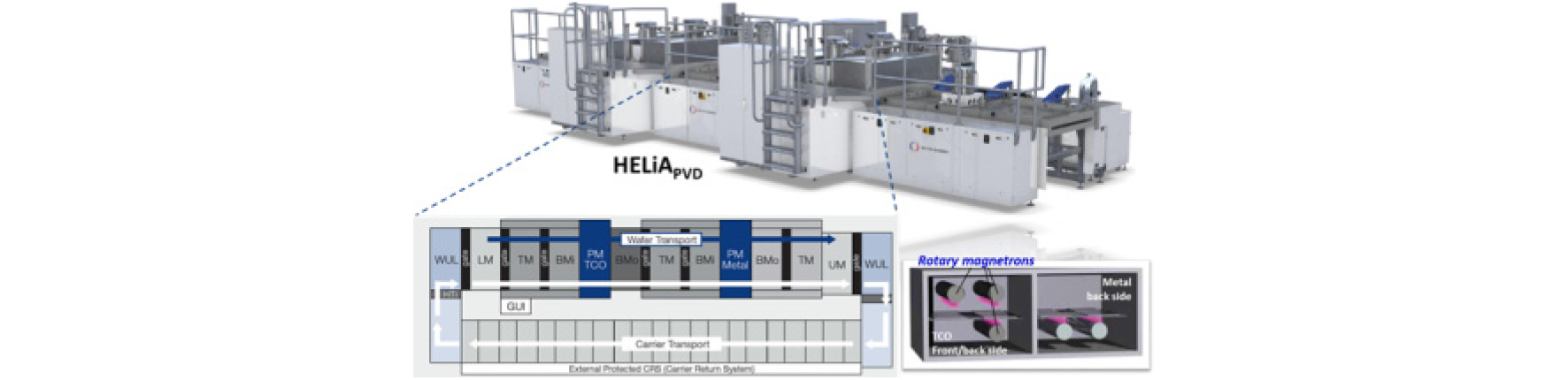

Meyer Burger사는 Fig. 12의 HELiA PVD라는 TCO 증착용 PVD 장비로 스퍼터링을 통해 TCO 및 metal 층을 증착한다. 해당 장비는 양면 동시증착 방식으로 진행되며, 웨이퍼의 끝단이 정확히 분리되어 별도의 isolation 공정 단계가 필요 없다고 보고되었으며, 높은 공정 처리율과 낮은 공정 단가를 위해 회전식 마그네트론을 사용하여 HELiA PECVD 시스템과 일치하는 시간당 3,000장의 공정 처리율을 달성하였다27). EcoSolifer사도 해당 장비를 사용하는 것으로 알려져 있으며 손쉬운 타겟 물질 변경, 세밀한 두께 조절, 우수한 균일도 등의 장점이 있다고 발표하였다.

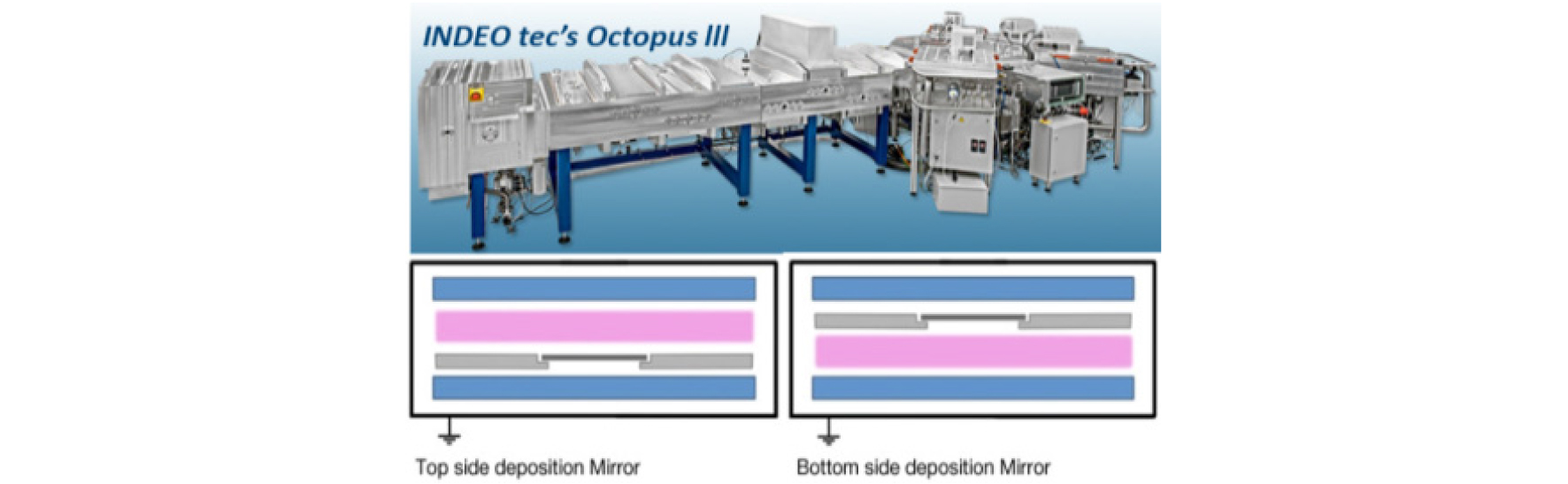

Singulus사는 Fig. 14과 같이 수평형 인라인 스퍼터링 시스템으로 설계된 GENERIS PVD 장비를 제공하며, 해당 장비도 진공을 중단하지 않고 동시에 전/후면 증착이 가능하다. GENERIS PVD도 회전 가능한 마그네트론 스퍼터를 사용하며, 특수 설계된 캐리어로 웨이퍼를 이송하여 인라인 프로세스로 edge isolation까지 한 번에 수행한다. Table 5에 기술한 것과 같이 연구개발용 GENERIS LAB, 시간당 3,000장의 공정 처리율을 가지는 GENERIS PVD 3000, 시간당 6,000장의 공정 처리율을 가지는 GENERIS PVD 6000의 3가지 장비를 공급하고 있다.

앞서 언급했듯이 Archers와 S.C. New Energy사는 RPD 공정으로 TCO 층을 증착한다. RPD가 기존의 PVD 공정과 다른 점은 증발 메커니즘을 활용한다는 것으로, 이는 기 증착 된 비정질 실리콘 층의 특성을 손상시키지 않는다는 장점이 있다. 그 결과, RPD는 PVD 방식으로 TCO를 증착한 태양전지보다 약 0.5%의 효율 이익을 얻었으나 현재는 PVD의 공정 개선으로 효율 차이가 약 0.3%까지 좁혀졌다고 알려져 있다. RPD는 일반적으로 ITO를 사용하는 PVD와 달리 주로 Indium Tungsten Oxide (IWO) 물질을 증착하며, 양면 증착 방식을 사용하는 PVD와 달리 단면 증착 방식으로 진행되어 PVD와 달리 대면적화가 어렵다. 효율 상의 잇점이 있는 것은 분명하나, 공정단가가 높아지는 것은 굉장한 단점으로 작용한다. Archers사는 오랫동안 RPD 기술의 유일한 공급 업체였고, 일본 Sumitomo사가 해당 플라즈마 건에 대한 특허를 보유하고 있으나 해당 특허는 곧 만료될 예정이다. Archers사의 장비는 4개의 플라즈마 건을 장착하여 시간당 2,520장의 공정 처리율을 가지며, 중국 Jinergy, 대만 NSP 및 미국 Solar City가 해당 장비를 사용하고 있는 것으로 알려져 있다.

S.C. New Energy사는 플라즈마 건의 핵심기술에 대한 라이센스를 획득했으며 이를 중심으로 자체 설비를 구축하고 있다. 해당 장비는 시간당 3,000장의 공정 처리율을 가지는 것으로, 시간당 6,000장의 공정 처리율을 달성하기 위해 3개의 플라즈마 건을을 장착한 대형 RPD 시스템을 개발 중에 있다.

이 외에도 다양한 업체에서 이온 플레이팅 및 원자층 증착 방식을 이용한 공정도 연구 중에 있다.

2.5 전극 형성

2.5.1 스크린 프린팅

HJT 태양전지는 기존의 BSF 태양전지와 전혀 다른 구조로 인해 전극 형성 공정 또한 달리 적용된다. HJT 태양전지는 비정질 박막 실리콘 층을 사용하여 패시베이션을 수행하는데, 고온에서는 비정질 실리콘 박막 내의 수소가 빠져나가 패시베이션 특성이 저하되므로 저온 공정(200 ~ 250℃)으로 진행해야한다는 제한점이 있다. 따라서 약 800℃의 고온에서 소성 과정을 거치는 BSF 태양전지용 금속 페이스트를 동일하게 사용할 수 없고, 저온 경화가 가능한 특수 은 페이스트를 사용해야한다. 저온 경화 페이스트는 -40℃에서 보관해야 하고 용기를 개봉함과 동시에 중합이 시작되므로 곧바로 공정에 투입해야 한다는 단점이 있었으나, 독일 Heraeus 및 러시아 Monocrystal이 실온에서 보관 및 처리 가능한 저온 경화 페이스트를 개발하여 판매 중이며, 이 외에도 다양한 저온 경화 페이스트가 개발되었다. 그 중 HJT 태양전지용 최신 페이스트 제품은 SOL580으로 HJT 태양전지용 버스바(Bus Bar; BB) 뿐만 아니라 전/후면 핑거 바(Finger Bar; FB)에도 사용된다. 페이스트는 5 μΩcm의 낮은 체적 저항을 나타내며 31 μm의 핑거 간극을 통해 미세한 전극 프린팅을 구현하여 45 μm의 선폭 형성이 가능하며, 해당 페이스트는 Smart Wire Connection Technology (SWCT) 모듈에 적합한 BB less 태양전지의 전면 전극용으로, 웨이퍼 당 23 mg의 소모량 감소를 할 수 있는 것으로 발표되었다. 그 외에 Monocrystal사의 MX1701이라는 페이스트도 실온 보관이 가능하다32).

HJT 태양전지용 페이스트의 두 번째 단점은 상대적으로 더 긴 경화 시간과 약 200℃로 제한되는 공정 온도이다. 그러나 CSEM의 발표에 따르면 이 분야에서도 연구개발을 통해 현재 판매되는 특정 페이스트를 사용하면 약 150℃의 저온에서 단 몇 분의 경화 시간으로 최적의 벌크 저항 값을 얻을 수 있다고 보고되었다. 세 번째 단점은 일반 페이스트 수준의 저항 값을 얻기 위해 저온 경화용 페이스트의 소모량이 증가하므로 상대적으로 공정단가가 올라간다는 점이다. 이를 해결하고자 동일 소모량 감소 기준에서 저항을 줄이기 위해 연구 개발한 결과, CSEM에 따르면 플레이크(Flake)와 입자의 다중 분포로 구성된 은 필러의 개선을 통해 18 μΩcm에서 약 1/3 수준인 5 ~ 6 μΩcm로 저항값이 개선되었다. 이를 통해 저온용 은 페이스트로 200℃에서 10 ~ 30 분 경화 후 5 μΩcm의 저항 구현이 가능하다. 추가 연구개발 중인 몇 가지 프로토 타입 페이스트는 200℃에서 5 ~ 10 분 내에 약 4.5 μΩcm 수준으로 도달하였다고 보고되고 있다.

상기 Table 6에 요약된 바와 같이, 4BB 형태를 기반으로 하는 6인치 양면형 HJT 태양전지는 단위면적당 도포되는 페이스트 질량이 420 mg이고, 5BB 태양전지는 375 mg, 6BB는 335 mg으로, 페이스트 소비는 BB의 수가 많을수록 감소한다. 접착을 통해 인터커넥션이 이루어지면 페이스트 사용량은 5BB 방식으로 약 50% 수준까지 감소시킬 수 있다. 또한 후면 전극 디자인은 FB의 수가 전면보다 더 많아 은 페이스트 소비량이 항상 전면에 비해 더 높으므로 Meyer Burger사는 SWCT와 같은 와이어 기반 인터커넥션을 적용하여 양면 태양전지에 대한 페이스트 소비를 60 ~ 100 mg 수준으로 상당량 감소시켰다. HJT 태양전지에 적용 가능한 저온 경화용 은 페이스트를 제공하는 여러 제조사가 있으나, 높은 페이스트 소모량, 상대적으로 긴 경화 시간, 높은 저항 등의 문제는 여전히 한계점으로 작용하고 있으며, 이러한 한계를 극복하기 위해 도금과 같은 대체 방식이 연구개발 되고 있다. 도금 방식을 사용하면 전/후면 전극 형성을 동시에 수행 할 수 있으며, 현재 Meco와 S.C. New Energy사에서 HJT 태양전지용 도금 장비를 제공하고 있다. 은 페이스트를 구리로 대체하면 HJT 태양전지 제조의 핵심 단가에 해당하는 전극 형성 비용을 크게 감소시킬 수 있으나, 도금 공정은 환경 문제 등 더 복잡한 문제를 안고 있다.

Table 6.

Screen-printed silver paste deposited mass at front and backside as busbar number33)

| Ag mass | Soldering | ECA-gluing | Wire | |||||

| 4BB | 5BB | 6BB | 4BB | 5BB | 6BB | cert* | opt* | |

| Front Ag | 165 | 155 | 145 | 75 | 70 | 65 | 40 | 20 |

| Back Ag | 255 | 220 | 190 | 170 | 135 | 110 | 60 | 40 |

| Total [mg] | 420 | 375 | 335 | 245 | 205 | 175 | 100 | 60 |

2.5.2 도금

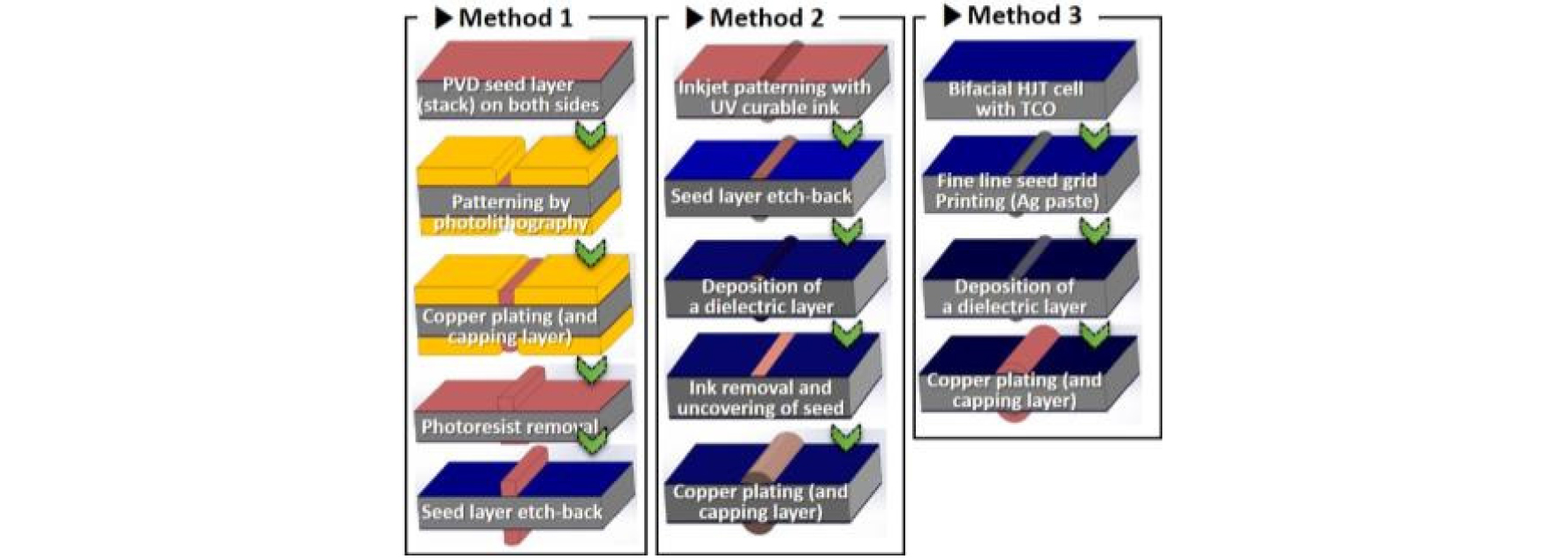

도금 방식의 대표적인 장점은 은보다 훨씬 저렴한 구리의 가격경쟁력, 더 미세한 격자 패턴 구현을 통한 음영 손실 최소화, 전도도 개선 등을 들 수 있다. 벌크 구리는 은보다 전도성이 약 10% 낮지만, 은 페이스트는 순물질 상태가 아니며 일부 유기 잔류물이 항상 FB 내에 잔존하여 구리 도금으로 형성된 FB의 전도도는 은 페이스트로 스크린 프린팅 한 FB보다 높다(스크린 프린팅 용 페이스트의 저항은 3 ~ 10 μΩcm, 도금된 구리의 저항은 1.7 μΩcm). 저온 공정으로 전극 형성을 수행해야하는 HJT 태양전지의 특성 상, 도금은 고온 공정 단계를 포함하지 않기 때문에 적합성이 뛰어나고, 양면 TCO 층은 구리가 소자 내부로 확산 및 오염되는 것을 방지하는 최적의 장벽 역할을 한다. 그러나 추가 마스킹 단계가 불가피하다는 단점은 여전히 도금 방식의 한계점으로 작용하고 있다. HJT 태양전지의 도금 공정에서 시드(Seed) 및 플레이트 접근 방식으로 사용되는 추가 마스킹 단계는 여러 가지 방법으로 구현할 수 있으며 Fig. 14의 공정 모식도와 같이 스퍼터링 된 시드 층의 패터닝(포토리소그래피 또는 잉크젯 패터닝) 또는 금속 페이스트 프린팅을 통해 형성된다34).

Meco사의 도금 시스템은 캐리어 벨트를 사용하여 수직으로 셀을 투입하는 인라인 방식을 사용한다. 해당 장비는 120 μm 두께까지 시간당 3,000장의 웨이퍼를 처리 할 수 있으며 평균 파손율은 0.1% 미만으로 보고되고 있다. 이러한 장비를 통해 구리 도금 공정이 스크린 프린팅에 비해 3 ~ 4 cent/W 저렴하고 0.5%의 효율 절대 값 이익을 제공한다고 알려져 있다. 실제로 도금방식은 일본 Kaneka사의 26.63%와 같이 세계최고 효율 달성에 사용되었다. CSEM은 6인치 태양전지에서 도금 방식으로 24.1% 효율을 달성했고, Sunpreme사는 Gen 2 파일럿 라인에 도금을 사용하여 24%의 효율을 달성하였다. 중국 GS-Solar는 500 MW 신규 양산 라인에서 도금 기술 성공적으로 적용하였고, 저온 경화 은 페이스트를 구리도금으로 대체하여 전극 형성 비용을 약 30% 정도 절감했다고 보고하였다. 금속 전극 형성 공정을 기존의 스크린 프린팅 기법으로 수행했을 때와 도금 방식을 적용했을 때로 분리하여 비교하면 Fig. 15와 같다. 미국 NREL 자료에 따르면(Fig. 15) 공정에 필요한 금속 재료만을 기준으로 비교했을 때 스크린 프린팅 공정은 0.042$/W가 소요되는 반면 도금법은 0.001$/W가 소요되며, 기타 공정을 함께 고려한 경우에도 도금법의 공정단가가 0.036$/W로 기존 스크린 프린팅의 공정단가인 0.046$/W 대비 20% 정도 저렴한 것을 알 수 있다35).

도금에는 이처럼 분명한 장점이 있지만 스크린 프린팅보다 복잡한 공정을 수행해야하므로 제조업체 대부분은 여전히 저온 경화 은 페이스트 기반의 스크린 프린팅 기법을 사용하고 있다. 실제로 전극 형성 공정은 모듈 제작 시 셀 간의 인터커넥션에 큰 영향을 미치므로, 이 부분까지 고려한 공정을 선택해야 한다. 현재까지의 기술은 태양전지 수준에서 스크린 프린팅을 사용하고 모듈 수준에서 납땜을 사용하는 것이나, 해당 조합은 높은 페이스트 소비량의 문제가 있다. 따라서은 소비량을 줄이고 전도도를 향상시키기 위해 스크린 프린팅 방법으로 전극이 형성된 태양전지는 SWCT 방식으로, 도금 방법으로 전극이 형성된 태양전지는 납땜 방식으로 인터커넥션하는 방식이 적합할 것으로 제안되고 있다33).

3. 소자 성능

3.1 셀 효율

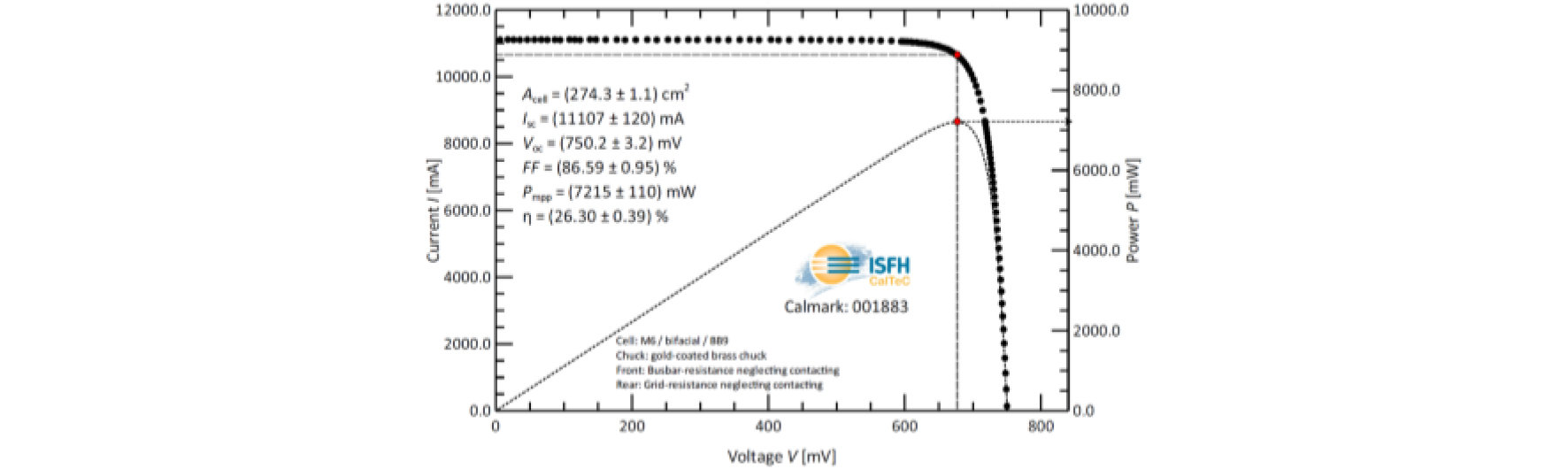

HJT 태양전지는 기술 보유업체들이 전반적으로 22% 이상의 높은 효율을 보장하고 있으며 시장을 선도하는 태양전지 제조업체들은 웨이퍼 기준으로 이미 24%의 효율을 초과하고 있다. M2 웨이퍼 크기에서 기본 HJT 태양전지 구조로 인증기관에서 입증된 가장 높은 효율은 중국 Hanergy가 2019년 1월에 24.3%의 기록을 발표했고, 태양전지 제조업체는 아니지만 공정 장비 제조사인 Meyer Burger는 2019년 3월 당사의 장비로 24.2% 이상의 셀 효율을 달성했다고 발표했다. 현재 25% 이상의 고효율을 달성하고 최고 기록을 갱신하고 있는 셀 구조는 기본 HJT 구조에 후면전극 또는 양면형 구조를 적용한 것으로, 일본 Kaneka와 중국 Longi에서 각각 26.7%와 26.3%를 발표하였다(Fig. 16). 대표적인 HJT 성능 특성은 Table 7과 같다.

Table 7.

Top conversion efficiencies of HJT solar cells produced by different manufacturers

3.2 모듈 출력

HJT 태양광 모듈은 현재 72 셀 구성에서 최고 출력 413 W에 달하고 60 셀 구성에서 348 W에 달하며 기존 BSF 태양광 모듈에 비해 에너지 수율을 15% 가량 향상시키는 것으로 보고되고 있다. 태양전지 업체 및 기관에서 판매/제조하는 모듈의 출력은 Table 8과 같다.

Table 8.

Top power characteristics of HJT modules produced by different manufacturers

Meyer Burger사는 프랑스 연구소 CEA-INES와 협력하여 2018년 5월 410 W 출력 모듈을 발표하였다. 단면 모듈은 SWCT와 반사형 백 시트를 사용하여 연결한 72 셀 구성으로 제작되었고, 최적화를 통해 413 W까지 향상시켰으며, 동일한 72 셀 구성으로 양면 모듈은 480 W 출력에 도달한 것으로 발표했다. 60 셀 구성의 경우, SWCT를 적용한 하프 셀 모듈 디자인으로 348 W 출력을 달성하였다. 중국 CIE power는 72 셀 기준 400 W, 60 셀 기준 335 W의 출력이며, Sunpreme사는 95% 이상의 양면 수광율을 갖는 72 셀 기준 390 W의 출력 모듈과 60 셀 기준 320 W의 출력 모듈을 제공하고 있다. 중국 Jinergy사의 상용 모듈은 단면형으로 72 셀 기준 390 W, 60 셀 기준 325 W이며, 양면형으로 70 셀 기준 452 W, 60 셀 기준 360 W의 출력에 도달했다고 발표하였다. 이 외에도 60 셀 구성 모듈만을 제공하는 업체는 GS-solar, SolarTech universal, Hevel 등이 있으며, 모두 72 셀 구성과 양면형 모듈, SWCT 공정 도입을 검토 또는 진행 중에 있다.

4. 발전 방향

4.1 상업화 및 용량

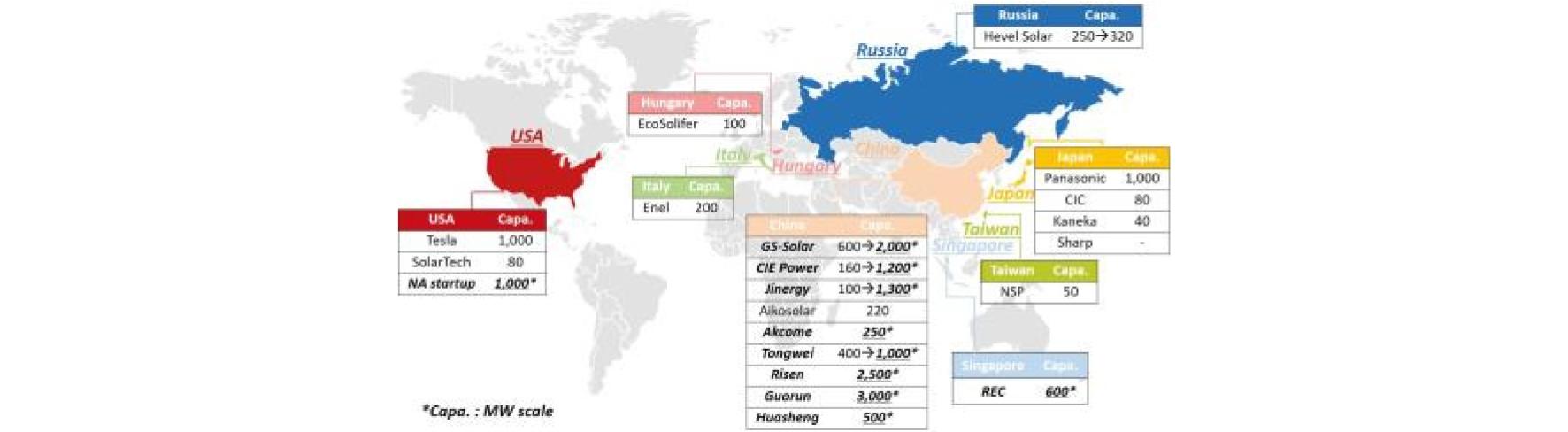

일본 Sanyo사가 독주하던 시절과 비교해보면 현재 HJT 태양전지에 대한 관심이 상당히 증가하고 있다. 2019년 초반까지만 해도 600 MW의 GS-Solar가 1GW 용량의 Panasonic에 이어 두 번째로 큰 생산 용량을 보유하고 있었으나, 최근 몇 년간 여러 기업들로부터 추가 증설이 발표되거나 진행되고 있는 상황이다. REC사가 장비 업체인 Meyer Burger와 협력하여 싱가포르에 SWCT 공정까지 포함된 600 MW 생산라인 구축 계획을 발표했고, Risen이 중국에 2.5 GW 신규 생산 라인을 진행하고 있다. 태양전지 제조업체 Akcome도 소규모지만 250 MW 라인으로 시장 진입을 결정하였고, Tongwei는 300 MW의 용량으로 건설 중이었던 2개 라인이 완공되기도 전에 700 MW 추가 증설 계획을 발표하였다. Hanergy 또한 기존 보유 중이던 120 MW 라인을 600 MW로 증설중이며, 600 MW의 추가 증설을 진행하여 전체 1.2 GW의 용량을 구축하겠는 큰 계획을 갖고 있다. 이 외에도 CIE power의 1.04 GW 증설, Jinergy의 1.2 GW 증설 등 대규모 투자가 이어지고 있으며, 2019년 기준으로 생산 용량 2위였던 GS-solar가 중국의 석탄 회사인 Shanxi Coal International과 태양광 소자 양산을 위해 총 생산 용량 10 GW의 거대한 생산시설 계약을 체결했으나, 연간 2 GW를 목표로 단계적으로 실행될 것으로 예상된다. 추가적으로 북미 스타트업 기업이 Meyer Burger와 1 GW의 핵심장비 공급을 위한 계약을 체결했고, Fig. 17에 도식화 된 것과 같이 러시아, 헝가리, 대만, 미국, 이탈리아 등지에서도 중소 규모 라인 구축이 진행되고 있다.

Fig. 18과 같이 최근 ITRPV 자료36)를 살펴보면 HJT 태양전지의 시장점유율이 향후 크게 성장할 것으로 예측되어 관련 산업도 크게 활성화 될 것으로 예측되고 있다.

4.2 개선방향

HJT 태양전지의 가장 큰 한계점은 기존의 BSF 태양전지 생산라인의 업그레이드만으로는 생산할 수 없으므로, 장비 및 라인 설치 등의 초기 투자비용이 높다는 점이다. 또한 PERC 태양전지의 빠른 성장 속도와 TopCon 태양전지와 같은 미래 경쟁기술의 등장이다. 시간당 웨이퍼 처리율을 늘리고 재료비용을 줄이는 방향으로 공정 저가화를 이루어야 설치 투자비용을 낮출 수 있을 것이다. 무엇보다도 근본적인 한계는 웨이퍼부터 페이스트 및 생산 장비에 이르기까지 밸류 체인에 해당하는 기업의 수가 여전히 부족하다는 점이다. 많은 제조업체가 공급망이 개선되기를 기다리고 있으나, 제조업체들이 연구개발에 직접 투자하고 참여하지 않는다면 HJT 태양전지 시장은 경쟁기술인 PERC 및 TOPCon에 대응 가능한 가격 경쟁력을 갖추기 어려울 것이라 판단된다. 따라서 장비 및 제조업체의 적극적인 투자를 통한 기술개발을 통하여 소재, 공정, 장비 등 여러 분야에서의 개선이 필요하다.

5. 결 론

결정질 실리콘 태양전지 시장은 다결정에서 단결정으로, BSF에서 PERC로, p-type에서 n-type으로 고효율 태양전지 제작을 위해 빠르게 전환되고 있다. 이에 따라 PERC 태양전지가 기존 BSF 태양전지 시장을 빠르게 대체하였으며 효율 개선 및 저가화를 위해 TOPCon 기술을 적용이 활발히 진행되고 있다. 경쟁기술들이 기존의 제조라인을 활용한 태양전지 생산 및 고효율화를 진행함에 따라 단일 태양전지 기준 26.63%의 고효율을 달성하였음에도 불구하고 아직까지 HJT 태양전지에 대한 기술적 수요와 중요성이 크게 강조되지 못하고 있다. 그러나 HJT 태양전지는 낮은 LCOE, 높은 온도 안정성, 양면 발전 적용의 구조적 장점, 제조 공정 단계의 단순성 등이 결합되어 시장 가치가 재평가되고 있으며, 향후 탠덤 태양전지 구현 시 하부 태양전지로 HJT 태양전지를 적용한 연구 결과들이 세계 최고효율 기록을 갱신하면서 많은 제조업체와 연구기관의 관심이 증대되고 있는 추세이다. 웨이퍼 세정 및 세정용 화학 물질과 전극 재료에서의 큰 비용 절감을 통해 지속적인 제조 단가의 저가화를 이루고 양면형 및 탠덤 태양전지를 이용한 고효율화를 달성한다면, 2023년 이후에는 HJT 태양전지가 점차적으로 PERC와 TOPCon 태양전지 대비 가격경쟁력에서 유리한 입지를 가질 수 있을 것이라 예상되며 이를 통해 빠르게 시장을 확대해나갈 수 있을 것으로 기대된다.