Subscript

1. 서 론

2. 실험 방법

2.1 재료

2.2 은 형상 및 입도 분석

2.3 바인더 및 은 혼합 페이스트 제조

2.4 은 혼합 페이스트 평가

3. 결과 및 고찰

4. 결 론

Subscript

HJT : heterojunction technology

FE-SEM : field emission scanning electron microscope

TI : thixotropic index

1. 서 론

Heterojunction technology solar cell(이하 HJT 태양전지)은 이종 접합 구조를 활용한 차세대 고효율 태양전지로, 기존의 결정질 실리콘 태양전지와 차별화된 기술적 특징을 가지고 있다. 얇은 i형 실리콘 층을 단결정 실리콘과 비정질 실리콘 사이에 삽입하는 것이 HJT 태양전지 기술의 핵심이다1). HJT 태양전지의 기본 구조는 단결정 실리콘 기판(p형 또는 n형) 위에 i형 실리콘 층과 비정질 실리콘 층(p형 또는 n형)으로 이루어져 있으며, 전류를 효율적으로 전달하기 위한 투명 전도성 산화물 전극(일반적으로 Indium Tin Oxides, ITO)과 전면/후면의 은(Ag) 기반의 금속 전극으로 구성된다. 이러한 구조로 인하여 HJT 태양전지는 여러 장점을 가지게 된다. 주요 장점으로는 높은 전력 변환 효율이며, 비정질 실리콘층과 단결정 실리콘 기판 간의 이종 접합 구조는 표면에서 발생하는 전자-정공 재결합을 억제하여 전류 손실을 최소화하고, 이를 통해 높은 전압과 전류를 안정적으로 생성할 수 있다2). 이러한 구조적 특성 덕분에 HJT 태양전지는 Longi사가 2023년말 27.09%의 공식 기록을 발표하여 현재 상업화된 태양전지 중 가장 높은 효율을 기록하고 있으며, 2024년에는 자체 측정 효율로 27.3%를 기록하였다고 주장하였다3). HJT 태양전지가 기존 태양전지와의 다른 점은 약 200°C 이하에서 제조되어야 한다는 점이다. 이로 인해 200~250°C 범위의 저온 공정은 700°C 이상의 고온에서 처리되는 기존의 태양전지 제조 공정에 비해 실리콘 기판의 손상을 줄일 수 있고, 태양전지의 수명과 성능을 더욱 향상시킬 수 있다는 장점이 있다2, 4).

하지만, HJT 태양전지의 저온 제조 공정에서 발생하는 문제점도 존재한다. 모든 공정이 저온으로 진행되기 때문에 전극 형성도 저온에서 이루어져야 한다. 전극 형성을 위해 저온에서 경화가 가능한 은 페이스트를 사용해야 하며, 이는 고온 소결되는 기존 은 페이스트 대비 낮은 전기적 특성을 보여준다5). 저온 공정을 가능하게 하는 저온 경화 은 페이스트는 은 입자간 바인더를 통해 결합하고 있기 때문에 고온 소결된 은 전극에 비해 전기적 전도성이 떨어질 수밖에 없기 때문이다. 고온 소결된 전극은 은의 용융이 일어나 은 입자 간에 연결되는 반면에 저온 경화된 페이스트에서는 은 입자 간 연결이 적고, 바인더가 전극에 남아 있다는 문제도 있다. 이러한 문제를 해결하기 위해 저온 경화 페이스트는 일반적으로 은의 함량을 높여 제조되는데, 이는 전도성을 개선하는 효과가 있지만 동시에 생산 단가의 상승을 초래하게 된다6, 7). 따라서, 은의 함량을 늘리지 않고 저온 경화 페이스트의 전기적 특성을 개선할 수 있는 방법에 대한 연구가 필요하다. 더 나아가, HJT 태양전지뿐만 아니라 저온 공정 기반의 차세대 태양전지와 다양한 소자의 전극 물질로도 적용 가능성이 있어, 저온 경화 페이스트에 대한 연구는 계속해서 이루어져야 한다.

본 연구에서는, 입자 크기 분포가 다른 은 입자의 혼합을 통해 저온 경화 페이스트의 비저항을 평가하였다. 입자 형상과 입도 분포를 확인한 네 종류의 은 입자를 사용하여 세 종류의 은 혼합 페이스트를 제조하였다. 제조된 은 혼합 페이스트는 스크린 인쇄한 후 경화하여 저항과 두께를 측정하였다. 저항과 두께를 이용해 계산된 비저항과 사용한 은 입자와의 관계에 대해 분석하여 은 함량을 늘리지 않고도 비저항을 개선할 수 있음을 확인하였다.

2. 실험 방법

2.1 재료

은 혼합 페이스트 제조를 위해 은은 크기 및 두께가 다른 네 종류로, T사의 Ag 한 종류, L사의 Ag 세 종류을 준비하였다. 페이스트에 사용된 바인더의 재료로는 올리고머(Acrylate계, Miwon specialty chemical Co., Ltd.), 모노머(Acrylate계, Sigma Aldrich), 접착 촉진제(Acrylate계, Sigma Aldrich), 분산제(Acrylate계, Sigma Aldrich)와 개시제(Peroxide계, Arkema S. A.)를 준비하였다.

2.2 은 형상 및 입도 분석

상기 준비한 네 종류의 은은 시료명을 Ag1, Ag2, Ag3, Ag4로 명명하였다. 은 시료의 형상 분석을 위해 전계방출형 주사전자현미경(Gemini SEM 460, ZEISS)으로 관찰하였다. 그리고 레이저 회절 입도 분석기(Mastersizer 3000, Malvern Instruments Ltd.)를 이용하여 건식 상태의 은 시료에 대한 입도 분석을 실시하였다.

2.3 바인더 및 은 혼합 페이스트 제조

바인더 제조는 올리고머, 모노머, 접착 촉진제, 분산제, 개시제를 45%, 50%, 1%, 2%, 2%의 중량 비율로 첨가한 후, 스패츌라로 5분간 혼합하여 준비하였다. 제조된 바인더에 은 분말을 추가한 페이스트는 자전공전형 믹서(ARE-310, Thinky Corporation)를 이용하여 1000 rpm으로 30초간 혼합하고, 이어서 2000 rpm으로 10초간 혼합하였다. 1차 혼합을 마친 페이스트는 3롤밀(TX-3102ST, ㈜인텍시스템)을 이용하여 2차 혼합을 하였고, 1차 혼합 과정을 한 번 더 반복하여 은 분말별로 페이스트를 제조하였다. 은 혼합 페이스트는 각각 제조된 은 페이스트 두 가지를 무게 비율 1:1로 용기에 담고, 자전공전형 믹서로 1000 rpm에서 30초간, 2000 rpm에서 10초간 혼합하였다. 은 혼합 페이스트에 사용된 은 페이스트의 비율과 바인더 함량은 Table 1에 나타내었다.

Table 1.

Sample details of four silver pastes

2.4 은 혼합 페이스트 평가

은 혼합 페이스트에 대해 점도와 비저항을 평가하였다. 은 혼합 페이스트의 점도는 혼합 직후 점도계(DV2T, AMETEK Brookfield)를 사용하여 1~200 sec-1의 전단율에서 측정하였다. 페이스트의 비저항은 열경화된 상태에서의 저항과 두께를 측정하여 평가하였다. 스크린 인쇄 장비(SCSP1400D, SJ Inno Tech.)를 사용하여 은 혼합 페이스트를 전극이 없는 태양전지 기판에 30×30 mm2의 크기로 인쇄하였다. 인쇄된 페이스트는 건조기(OF-02G-2C, Jeio Tech. Co., Ltd.)로 경화해 전기적 특성을 평가하기 위한 샘플을 준비하였다. 경화된 페이스트 시트는 면저항 측정기(Loresta EP MCP-T360, Mitsubishi Chemical Group)로 저항을 측정하였고, 페이스트 시트를 잘라 시트의 두께를 광학현미경(BX53M, Olympus)로 측정하였다. 측정된 저항과 두께를 이용하여 비저항을 계산하였다. 또한, 시트의 단면을 전계방출형 주사전자현미경(Gemini SEM 460, ZEISS)로 관찰하여 비저항과의 관계를 분석하였다.

3. 결과 및 고찰

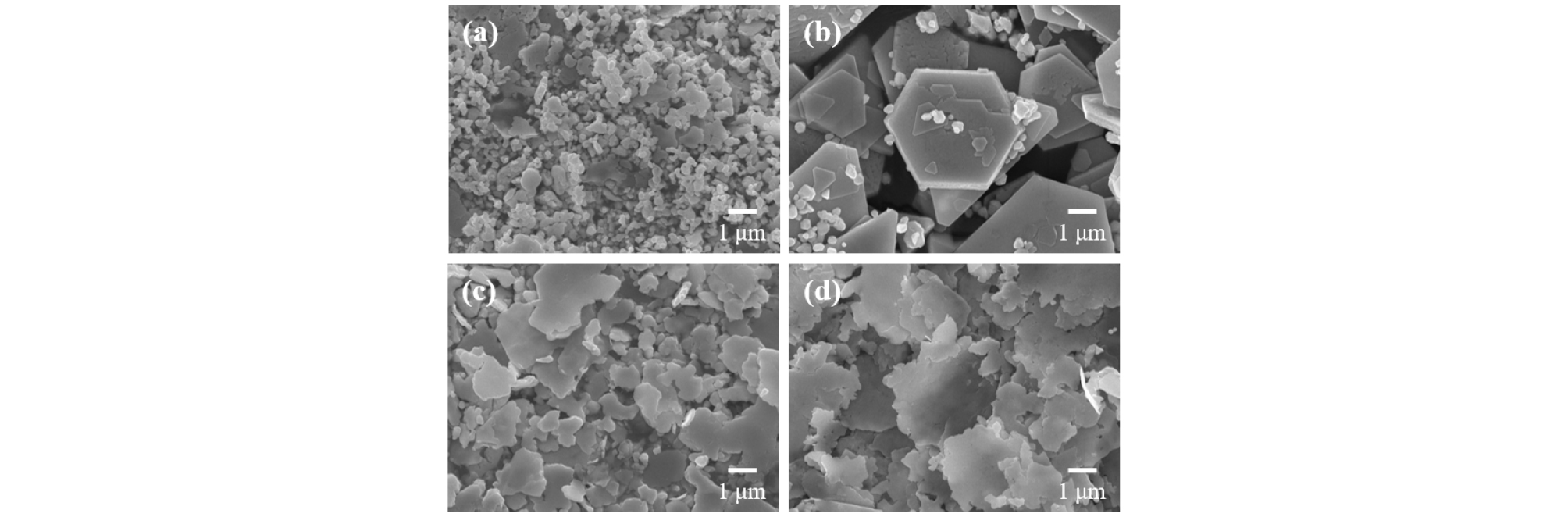

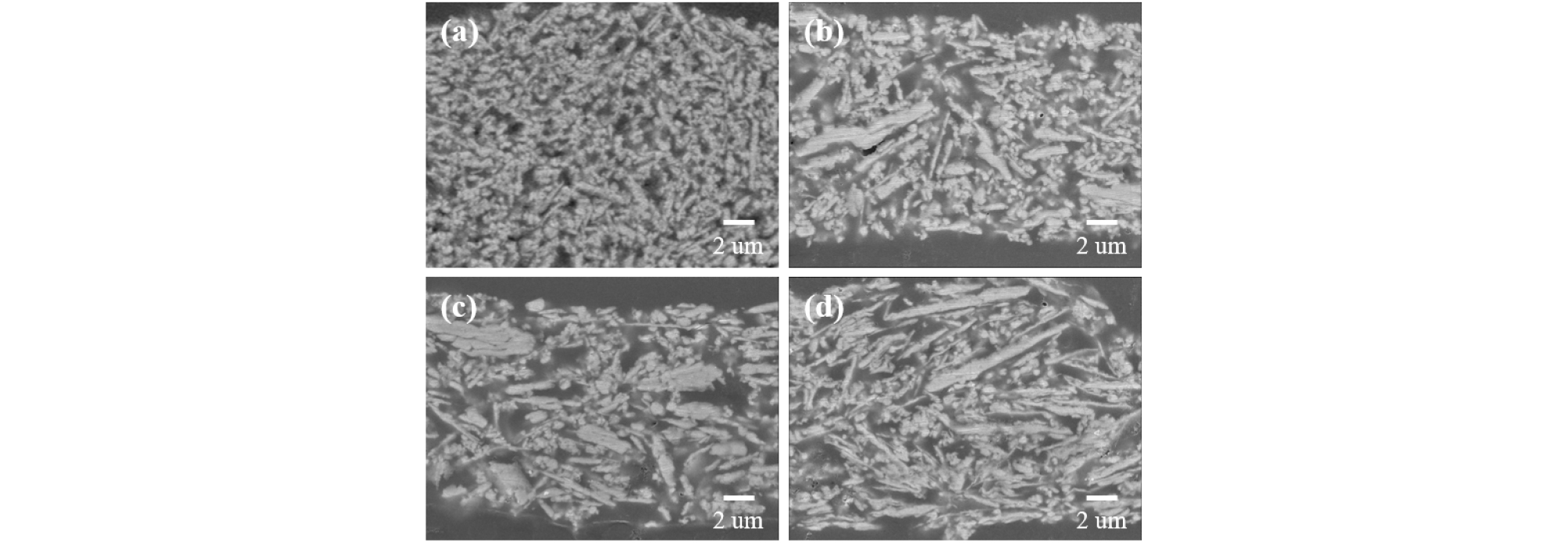

입도 분포가 다른 네 종류의 은을 전계방출형 주사전자현미경(FE-SEM)으로 관찰하였고, 그 이미지를 Fig. 1에 나타내었다. Ag1, Ag3, Ag4는 비정형의 은 입자이며, Ag2는 직경 1 ㎛ 이하의 비정형 입자와 직경 1 ㎛ 이상의 삼각형 또는 육각형 입자를 갖는 것을 확인하였다. Ag2 입자의 경우, 합성 시 형상 제어를 통해 판상형 구조를 가지고 있어 직경 1 ㎛ 이상의 입자도 수십 nm 부터 수백 nm의 판상형 구조이며, Ag1, Ag3, Ag4도 비정형 구조를 갖고 있음에도 불구하고 판상 형태를 띄고 있는 것을 확인하였다.

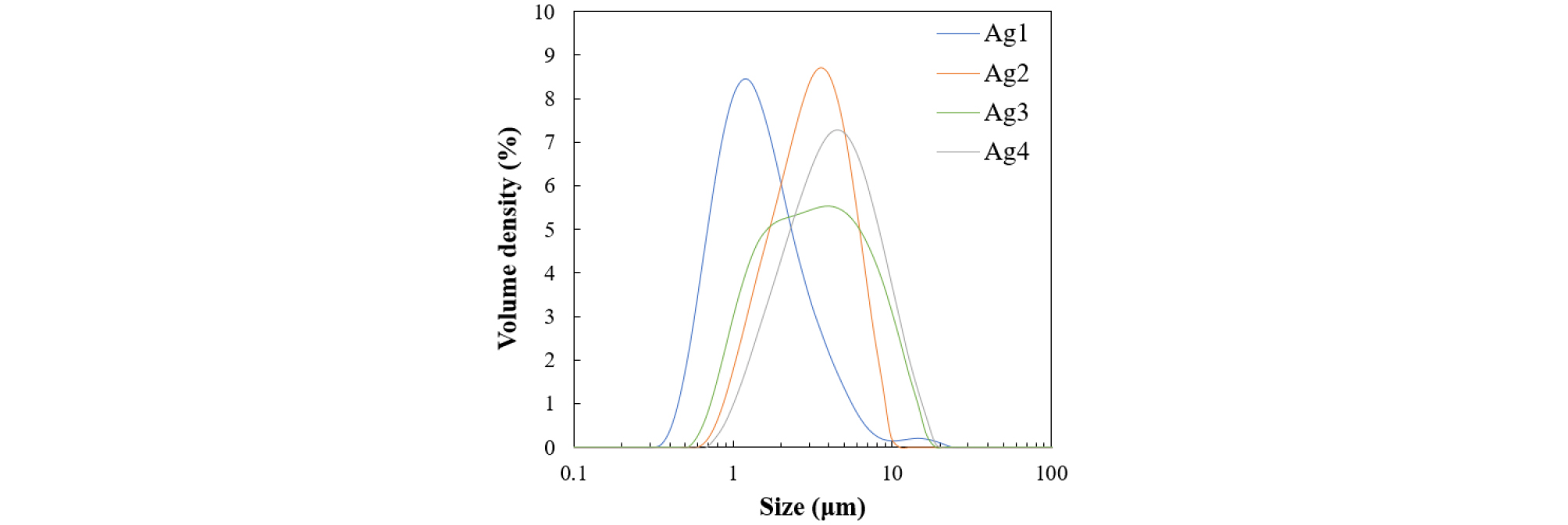

네 종류의 은 분말이 모두 단일 입자 크기가 아니기 때문에 입도 분석을 통해 각 은 분말의 입도 분포를 확인하였다. Fig. 2는 은 분말들의 입자 크기에 따른 비율 분포를 나타내는 그래프이며, Table 2는 각 은 분말의 D10(전체 부피에서 누적 분포 10%에 해당하는 입자 크기), D50(전체 부피에서 누적 분포 50%에 해당하는 입자 크기, 중간값), D90(전체 부피에서 누적 분포 90%에 해당하는 입자 크기)에 대한 측정 결과이다. D50을 비교하면, Ag1의 D50은 1.45 ㎛로 가장 작은 입자 크기를 가지며, Ag4의 D50은 4.47 ㎛로 입자 크기가 가장 큰 것을 알 수 있다. Ag4보다 약간 작은 Ag2와 Ag3는 D50이 3.35와 3.43 ㎛로 비슷한 크기를 보이지만 D10과 D90에서 차이가 나는 것으로 보아 Ag3는 Ag2에 비해 다양한 크기의 은 입자로 구성된 것으로 판단된다. 이는 전 단락에서 기술하였듯이 Ag2는 입자의 형상을 계면활성제 등으로 제어하였기 때문에 좁은 입자 분포도를 얻을 수 있던 것으로 생각된다. 더하여, D10보다 D90에서 Ag2와 Ag3 간의 직경 차이가 더 크며, 그 차이는 2.89 ㎛로 나타나기 때문에, 입자 분포도에 따른 페이스트 특성의 차이를 비교할 수 있다.

Table 2.

Particle size distribution of silver powders

| Ag1 | Ag2 | Ag3 | Ag4 | |

| D10 | 0.73 | 1.49 | 1.24 | 1.79 |

| D50 | 1.45 | 3.35 | 3.43 | 4.47 |

| D90 | 3.66 | 6.50 | 9.39 | 10.2 |

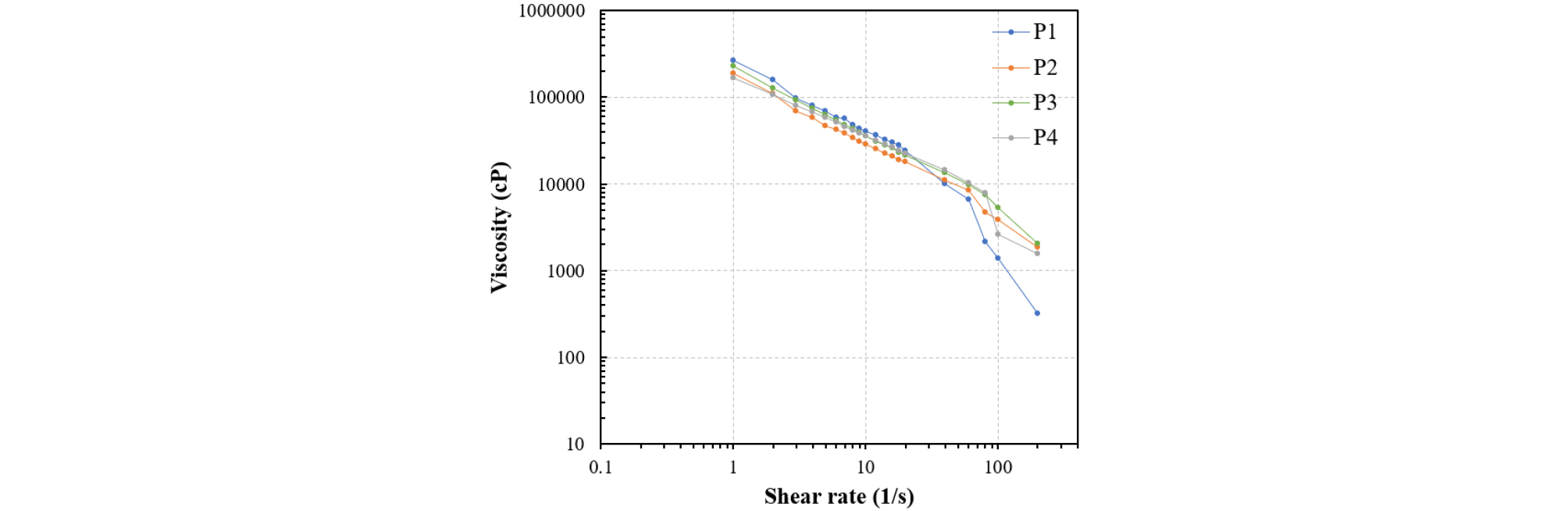

입도 분석을 통해 가장 작은 입도를 가진 Ag1을 기준으로, 나머지 세 종류의 은 분말을 Ag1과 혼합하여 특성을 평가하였다. 각 은 분말의 페이스트를 제조하였고, Table 1에 나타낸 비율로 페이스트를 혼합하였다. Fig. 3는 은 혼합 페이스트의 혼합 직후의 점도를 측정한 결과를 그래프로 나타낸 것이다. 25°C, 1 rpm에서의 점도와 thixotropic index에 대한 값을 Table 3에 나타내었다. P1은 160,340 cP, P2는 109,539 cP, P3는 127,002 cP, P4은 107,158 cP로 측정되었다. P1과 P2는 은 함량이 같지만 P1은 은 입자가 작은 Ag1로만 이루어진 페이스트이기 때문에 표면적이 넓고 입자 간 상호작용으로 인해 점도가 높은 것으로 나타났다. P2, P3, P4는 Ag1에 Ag1보다 크기가 큰 입자들을 혼합하였기 때문에 P1보다는 점도가 낮게 측정되었다. 점도는 은과 바인더 함량, 입도 분포, 입자 형태 등에 의해 차이가 나타나기 때문에 P2, P3, P4의 점도가 약간 차이나는 것으로 판단된다. 점도 측정 결과를 바탕으로 네 가지의 페이스트의 thixotropic index (TI)는 1 rpm에서의 점도와 10 rpm에서의 점도로 계산하였다. P1은 높은 점도에 따라 높은 TI를 가지며, 비슷한 점도를 가진 P2, P3, P4 중 P4는 상대적으로 낮은 TI를 나타내었다. 이는 입자가 작을수록 전단력에 민감하게 반응하여 높은 TI 값을 가지며, 반대로 입자가 클수록 전단력에 따른 변화가 적어 낮은 TI를 보이기 때문이다.

Table 3.

Viscosity at 1 rpm and thixotropic index of pastes

| P1 | P2 | P3 | P4 | |

| Viscosity (cP@ 1 rpm) | 160,340 | 109,539 | 127,002 | 107,158 |

| Thixotropic index | 6.58 | 6.03 | 5.90 | 4.72 |

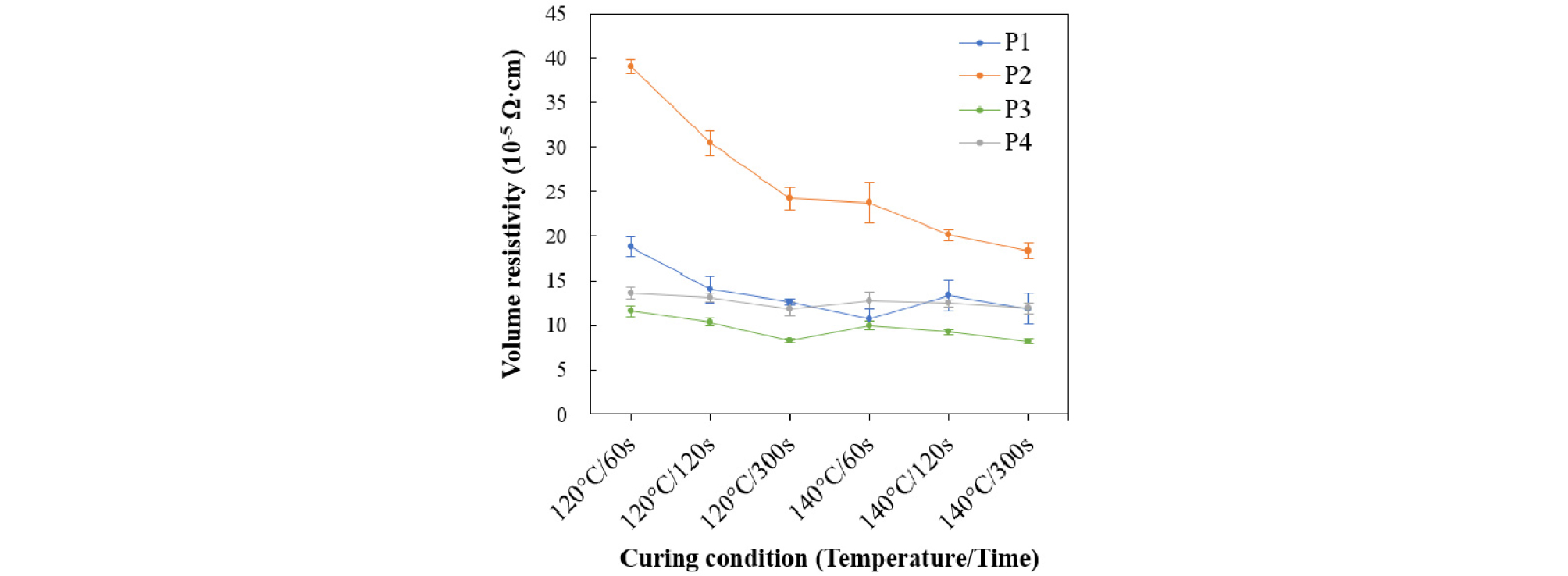

Fig. 4은 각 경화 조건에 따른 은 혼합 페이스트의 비저항을 비교한 결과이다. 비저항 측정 결과에 따르면, 모든 페이스트는 경화 온도가 높을수록, 경화 시간이 길수록 비저항이 대체로 낮아지는 경향을 보였다. 이는 높은 온도와 긴 경화 시간이 페이스트의 바인더의 경화에 대한 참여율을 높여 전기적 특성을 개선하는 데 기여함을 나타낸 것으로 고려된다. Ag1로만 제조된 페이스트인 P1과 다른 은 혼합 페이스트들의 비저항을 비교하면, P1보다 P2의 비저항은 높고, P3의 비저항은 낮고, P4은 비슷한 수준의 비저항을 가진 것으로 나타났다. P2를 보았을 때 1 ㎛ 크기의 입자가 일반적으로 표면이 매끄러운 형태로 되어 있어 표면이 거친 다른 은에 비해 Ag1의 작은 은과 접촉이 어려워 높은 비저항을 나타낸 것으로 해석된다. 또한 P3는 가장 낮은 비저항을 나타내었는데, P3에 포함되어 있는 Ag1 와 Ag3 은이 가장 넓은 입도 분포를 갖기 때문에 은과 은의 접촉이 가장 좋은 패킹 형태를 갖게 된 것으로 보인다.

상기 비저항 결과에 대한 추가 분석을 위해 은 전극의 단면 FE-SEM을 실시하였다. Fig. 5는 경화된 은 페이스트와 은 혼합 페이스트의 단면 이미지이다. 단면 분석 결과, P1은 매우 높은 충진율을 가진 것으로 확인되며, 다른 은 혼합 페이스트들은 P1보다 낮은 충진율을 보인다. 그리고 D50이 유사한 Ag를 혼합한 P2와 P3를 비교하면, 입자들의 충진 밀도는 비슷하지만 비저항에서는 상당히 큰 차이를 나타냈다. 이러한 차이는 P2에 포함된 Ag2가 Ag3에 비해 크기가 큰 입자의 수가 적고 Fig. 1에서 보았듯이 표면의 낮은 조도가 작은 입자와의 접촉 확률을 낮췄기 때문으로 생각된다. 다시 말해, P2는 P1보다 충진율은 낮고, P3보다 입자 간 접촉 정도가 낮아P1과 P3보다 비저항이 높은 것으로 판단된다. 한편, 단면 분석을 통해 Ag3과 Ag4의 입자들 사이에는 입도뿐만 아니라 입자의 단면 두께에서도 차이가 있음을 확인하였다. 경화된 P4의 경우, 입자의 단면이 길고 얇게 관찰되었으며, 이는 Ag4의 입자가 얇고 넓은 판상 형태임을 나타낸다. 그에 비해, P3에 포함된 입자는 P4에 비하여 상대적으로 길이가 짧고 두껍게 나타났다. 이로 인해 전자가 통과할 때, 두껍고 짧은 입자를 가진 P3에서는 전자 이동이 원활하게 이루어지는 반면, P4에서는 얇은 두께의 입자 내부에서 전자의 이동을 방해하여 비저항이 높아진 것으로 판단된다.

4. 결 론

입자 크기 분포가 다른 은 입자의 혼합을 통해 저온 경화 페이스트의 전기적 특성을 평가하였다. 은 형상 분석을 통해 Ag1, Ag3, Ag4는 비정형의 입자로 이루어져 있으며 Ag2는 비정형 입자와 삼각형 또는 육각형 입자가 혼합된 상태인 것을 확인하였다. Ag1의 D50이 가장 작았으며 Ag4는 가장 큰 D50을 갖는 것으로 측정되었다. Ag2와 Ag3은 비슷한 D50을 보였으나 D10과 D90에서 차이가 나는 것을 통해 Ag3이 Ag2에 비해 다양한 크기의 은 입자로 구성된 것으로 판단된다.

각 은 분말을 사용하여 페이스트를 제조한 후, 이를 혼합을 통해 은 혼합 페이스트를 제조하였다. 제조된 페이스트 네 종류에 대해 점도를 측정한 결과, 입자 크기가 작아 표면적이 넓어짐에 따라 입자 간 상호 작용에 의해 Ag1로만 구성된 P1의 점도가 가장 높은 것을 확인하였다. 하지만 P2, P3, P4의 경우에는 점도가 큰 차이를 보이지 않았다. 이는 점도가 은과 바인더 함량뿐만 아니라 입도 분포, 입자 형태 등 영향을 다양한 요인에 의해 영향을 받기 때문으로 추정된다. 또한, P1의 TI가 가장 높고, P4의 TI가 가장 낮게 계산되었으며, 이는 사용한 은 입자 크기에 따라 입자가 작을수록 높은 TI를, 입자가 클수록 높은 TI를 나타내기 때문으로 판단된다.

은 혼합 페이스트를 다양한 경화 조건으로 경화하여 비저항을 비교한 결과, 모든 페이스트는 경화 온도가 높을수록, 경화 시간이 길수록 비저항이 낮아지는 경향을 보였다. P3의 비저항이 가장 우수하였고, P1과 P4는 비슷한 비저항을 가지며, P2의 비저항은 매우 높은 것으로 확인하였다. P1은 작은 입자 크기로 인해 높은 접촉 저항을 가짐에도 불구하고 매우 높은 충진율로 인하여 비저항이 낮게 유지된 것으로 보인다. P2은 P1보다 낮은 충진율과 P3보다 낮은 입자 간 접촉 정도에 의해 P1과 P3보다 비저항이 높은 것으로 판단된다. 또한, 두껍고 짧은 입자를 가진 P3에서는 전자 이동이 원활하게 일어나는 반면, P4에서는 얇은 두께의 입자 내부에서 전자의 이동이 방해를 받아 P3보다 P4의 비저항이 높은 것으로 보인다.

따라서, 본 연구를 통해 비저항은 사용한 입자의 입도뿐만 아니라 입자의 형상, 특히, 두께 및 조도, 충진율에 의해 복합적인 영향을 받는 것으로 판단된다. 또한, 비저항은 단순히 은 함량을 늘리지 않고 입도 분포가 다른 은 입자를 사용하여 혼합함으로써 개선할 수 있음을 확인하였다.