Nomenclature

1. 서 론

2. 실험 방법

2.1 적층 이원계 화합물 프리커서

2.2 Cu 캡핑된 Ga-free 이원계 화합물 프리커서

3. 실험 결과

3.1 적층 이원계 화합물 프리커서

3.2 Cu 캡핑된 Ga-free 이원계 화합물 프리커서

4. 결 론

Nomenclature

J : current density, mA/cm2

JSC : short-circuit current density, mA/cm2

V : voltage, V

VOC : open-circuit voltage, V

FF : Fill Factor, %

Eg : band gap, eV

1. 서 론

CuInSe2 (CISe)계 태양전지는 Ⅰ-Ⅲ-Ⅵ족 chalcopyrite계 화합물 반도체로 직접천이형 밴드갭(direct band gap)을 가지고 있다. 또한, 10 e5 cm-1의 흡수 계수를 가지고 있어 소량의 재료를 사용하여 2 μm 내외의 두께로 고효율 태양전지의 제조가 가능하며, 실외에서도 전기학적으로 장기안정성이 우수하다. CISe 화합물은 이를 구성하고 있는 양이온(Al, Cu, Ga, Ag, In)과 음이온(S, Se)의 종류와 조성을 바꿔 격자 상수(lattice constant)와 밴드갭 (band gap, Eg)의 조절이 가능하다1).

박막형 태양전지 중 가장 높은 변환 효율을 갖는 Cu(In,Ga)Se2 (CIGSe) 박막 태양전지는 Eg이 1.0 eV인 CISe 화합물 반도체에 Ga이 In의 위치를 치환하여 특성을 개선한 CuIn1-xGaxSe2 흡수층을 사용한다. Ga 도핑량의 변화만으로도 CIGSe 화합물의 Eg는 1.0 eV에서 1.6 eV까지 조절될 수 있는데, Cu, In, Ga, Se의 네 가지 원소를 사용하고 있기 때문에 조성비의 정확성이 태양전지 효율에 직접적인 영향을 준다2). 가장 바람직한 CIGSe 조성 비율은 Ga/(Ga+In)=0.3, Cu/(Ga+In)=0.8~1.0으로 알려져 있는데, CIGSe 조성 비율이 Ga/(Ga+In)>0.3으로 증가되면 Eg의 증가로 open-circuit voltage (VOC)가 상승하지만 short-circuit current density (JSC)가 감소하기 때문에 효율이 감소한다3).

CIGSe 흡수층을 제조하는 방법에는 크게 진공증발법과 Two-step process가 있다. 진공증발법은 3-stage co-evaporation (동시증발법)이 대표적인데, 이 방법은 첫 번째 단계에서 In, Ga, Se을 증발시켜 SLG/Mo에 (In,Ga)2Se3 전구체를 형성한 후 Cu, Se을 증발시켜 Cu 과잉 분위기에서 결정립이 큰 CIGSe 박막을 형성한다. 마지막 단계에서는 Cu-Se 이차상을 제거하기 위해 In, Ga, Se 증착 공정을 거쳐 치밀한 CIGSe 단일상의 박막을 제조한다. 동시증발법은 각각의 증발원을 사용하여 실시간으로 조성 제어가 용이하며, 증착된 박막은 균일하고 완만한 표면을 가진다. Two-step process는 주로 스퍼터링 공정과 셀렌화 열처리 공정으로 이루어진다. 스퍼터링을 통해 SLG/Mo에 Cu(In,Ga) 전구체를 형성한 뒤 Se 분위기에서 열처리 공정을 통해 CIGSe 박막을 형성하는 방법이다. 이 방법은 동시증발법에 비해 공정 속도가 상대적으로 빠르고 대면적 증착에 유리하다4).

화학기상증착법(chemical vapor deposition, CVD)은 박막제조기술의 대표적인 방법이며, 일반적으로 진공 상태에서 고품질의 고체 재료를 생산하는데 사용되는 증착 방법이다. 물리기상증착법(physical vapor deposition, PVD)과 달리 CVD에서는 기체 화합물과 기판 표면 사이에 화학적 상호작용이 있으며, 이로 인해 일부 기체 성분의 화학적 분해가 발생하여 기판에 고체 박막이 형성된다4). 플라즈마 화학기상증착법(plasma enhanced CVD, PE-CVD)은 넓은 면적에 비교적 저렴한 비용으로 낮은 온도에서 반도체 및 유전체 박막을 증착할 수 있어 display device, 태양전지 등에 널리 사용되고 있다5). CVD 증착된 CIGSe는 소스 기체에 포함된 carbon의 잔류로 인해 다른 증착 기술에 비해 낮은 수준의 태양전지 효율을 보였고, 2014년 이후 사실상 중단되다시피 하였다. 그럼에도 불구하고, 반응성이 매우 높은 소스 기체를 이용하여 다양한 적층구조를 갖는 전구체 박막의 구현이 가능할 뿐만 아니라, 대면적화에도 매우 유리하다는 측면에서 동시증발공정 및 Two-step process의 장점을 모두 가지며, 대면적 흡수층의 저온 제조기술로서 재평가가 필요하다고 판단된다.

본 연구에서는 CVD를 이용하여 동시증발법을 모사한 CIGSe 흡수층 제조를 시도하였다. 다양한 프리커서 박막의 적층 구조에 따라 얻어진 흡수층의 미세구조를 비교·분석하였고, 이에 따른 CIGSe 박막 태양전지의 성능을 비교하였다.

2. 실험 방법

2.1 적층 이원계 화합물 프리커서

CIGSe 박막 태양전지 제조에 기판으로는 Soda Lime Glass (SLG)를 사용하였으며, 후면전극 Molybdenum (Mo)은 0.5 μm 두께로 스퍼터링 증착하였다. 흡수층 프리커서 박막은 SLG/Mo/InSe/Cu/(In,Ga)Se/InSe (“No Sel”) 적층구조로 제작되었으며, InSe은 300℃, Cu는 150℃에서 CVD를 이용하여 증착하였으며, (In,Ga)Se (IGSe)은 PE-CVD를 이용하여 300℃에서 증착하였다. (hfac)Cu(VTMS), diethylgallium, triethylindium를 각각 Cu, Ga, In의 소스 기체로 사용하였다. No Sel은 IGSe와 액상 Cu-Se의 반응을 통해 CIGSe가 형성되고 표면은 Cu-poor 조성을 가지는 흡수층의 제조 공정인 동시증발법을 모사한 흡수층이다.

No Sel을 셀렌화 열처리한 “Sel”,과 Cu 증착 후 셀렌화 열처리한 “Cu Sel” 등 총 세 가지 종류의 CIGSe 흡수층을 제조하였다. Cu Sel은 No Sel 흡수층 위에 25℃, 5 mTorr, Ar 20 sccm, DC 100 W 조건으로 20 nm의 Cu를 스퍼터링 증착한 후 셀렌화 열처리하여 얻어졌다. Sel과 Cu Sel의 셀렌화 열처리는 최고 기판온도 500℃에서 진행하였다. 흡수층 표면에 존재할 수 있는 금속 상 혹은 Cu-Se 상을 제거하기 위하여 0.15 M KCN 용액으로 흡수층 표면을 1분간 에칭한 Sel은 “Sel KCN”으로 명명하였다. 이상 총 네 가지 샘플의 정보는 Table 1에 정리하였다.

Table 1.

Classification of the four absorber layer manufacturing processes

| Absorber layer | Precursor | Cu capping | Selenization | KCN etching |

| No Sel | SLG/Mo/InSe/Cu/(In,Ga)Se/InSe | × | × | × |

| Sel | × | ○ | × | |

| Sel KCN | × | ○ | ○ | |

| Cu Sel | ○ | ○ | × |

SLG/Mo/InSe/Cu/(In,Ga)Se/InSe 적층 구조는 동시증발법을 모사하기 위하여 CVD로 제작되었다. 동시증발법에서 Cu는 Se과 함께 공급되며, 액상 Cu-Se이 형성되고 확산이 활발하게 일어난다6). 이에 반해 CVD는 모든 물질이 고상으로 공급되며, 셀렌화 열처리에서 액상 Cu-Se의 형성이 어렵기 때문에 고상 확산이 지배한다. 적층 이원계 화합물 프리커서를 이용한 흡수층 제조 실험에서 IGSe에 의해 흡수층의 상부/하부 사이에는 층분리가 확인되었다. 이에 따라 IGSe를 제거한 적층 프리커서를 제조하고, Cu 캡핑을 추가하는 후속 연구를 진행하였다.

2.2 Cu 캡핑된 Ga-free 이원계 화합물 프리커서

흡수층 프리커서 박막은 SLG/Mo/InSe/CuSe/InSe (“MICI”)와 SLG/Mo/InSe (“MI”) 적층구조로 제작되었다. InSe 단일막으로 구성된 MI 프리커서의 InSe 두께는 1400 nm로 제조되었다. MICI 프리커서를 셀렌화 열처리한 “MICI-Sel”, 황화 열처리한 “MICI-Sul”, CuGa 7 nm를 증착하고 셀렌화 열처리한 “MICI_CG7-Sel” 등 세 가지 종류의 CIGSe 흡수층을 제작하였다. 또한, MI 프리커서에 CuGa 380 nm 증착 후 셀렌화 열처리한 “MI_CG380-Sel”, CuGa 420 nm를 증착하여 셀렌화 열처리한 “MI_CG420-Sel” 두 가지 CIGSe 흡수층을 추가로 제작하였다. CuGa 박막은 25℃, 5 mTorr, Ar 20 sccm, DC 100 W 조건에서 스퍼터링 증착되었다. MICI-Sul을 제외한 네 개의 흡수층은 RTP 공정을 통하여 최고 기판온도 500~600℃에서 셀렌화 열처리를 진행하였고, MICI-Sul은 최고 기판온도 500℃에서 10% H2S 희석가스를 이용하여 10분 동안 황화 열처리하여 얻어졌다. 이상 총 다섯 가지 샘플의 정보는 Table 2에 정리하였다.

Table 2.

Classification of the five absorber layer manufacturing processes

| Absorber layer | Precursor | CuGa capping | Selenization | Sulfurization |

| MICI-Sel | SLG/Mo/InSe/CuSe/InSe | × | ○ | × |

| MICI_CG7-Sel | ○ | ○ | × | |

| MICI-Sul | × | × | ○ | |

| MI_CG380-Sel | SLG/Mo/InSe | ○ | ○ | × |

| MI_CG420-Sel | ○ | ○ | × |

각각의 흡수층에 대한 태양전지 성능평가를 위해 chemical bath deposition (CBD) 공정으로 약 75℃에서 CdS 버퍼층 50nm를 증착하였다. 이후 투명 전극인 i-ZnO와 (Ga,Al):ZnO (GAZO)를 스퍼터링 증착하였다. i-ZnO 박막은 25℃, 8 mTorr, Ar 10 sccm, RF 75 W로 100 nm 증착하였으며, GAZO 박막은 150℃, 4 mTorr, Ar 10 sccm, DC 200 W로 400 nm 증착하였다. 전면 전극인 그리드는 Al을 진공증착으로 10-6 Torr의 압력에서 1.6 μm 두께로 증착하였다.

위의 방법으로 제조된 CIGSe 박막은 auger electron spectroscopy (AES), x-ray diffraction (XRD), scanning electron microscope (SEM), scanning electron microscope with energy dispersive spectroscopy (SEM/EDS), optical microscope (OM)으로 흡수층의 미세 구조에 대하여 분석하였다. 또한, 완성된 CIGSe 박막 태양전지를 25℃, AM1.5, 100 mW/cm2 조건에서 current density-voltage (J-V) 측정을 통해 전압 특성을 분석하였으며, 25℃, 350~1350 nm 파장에서의 external quantum efficiency (EQE) 측정으로 전하 포집 능력의 특성을 측정하였다. capacitance-voltage (C-V) 곡선으로부터 CIGSe 흡수층의 free carrier 농도를 측정하였다.

3. 실험 결과

3.1 적층 이원계 화합물 프리커서

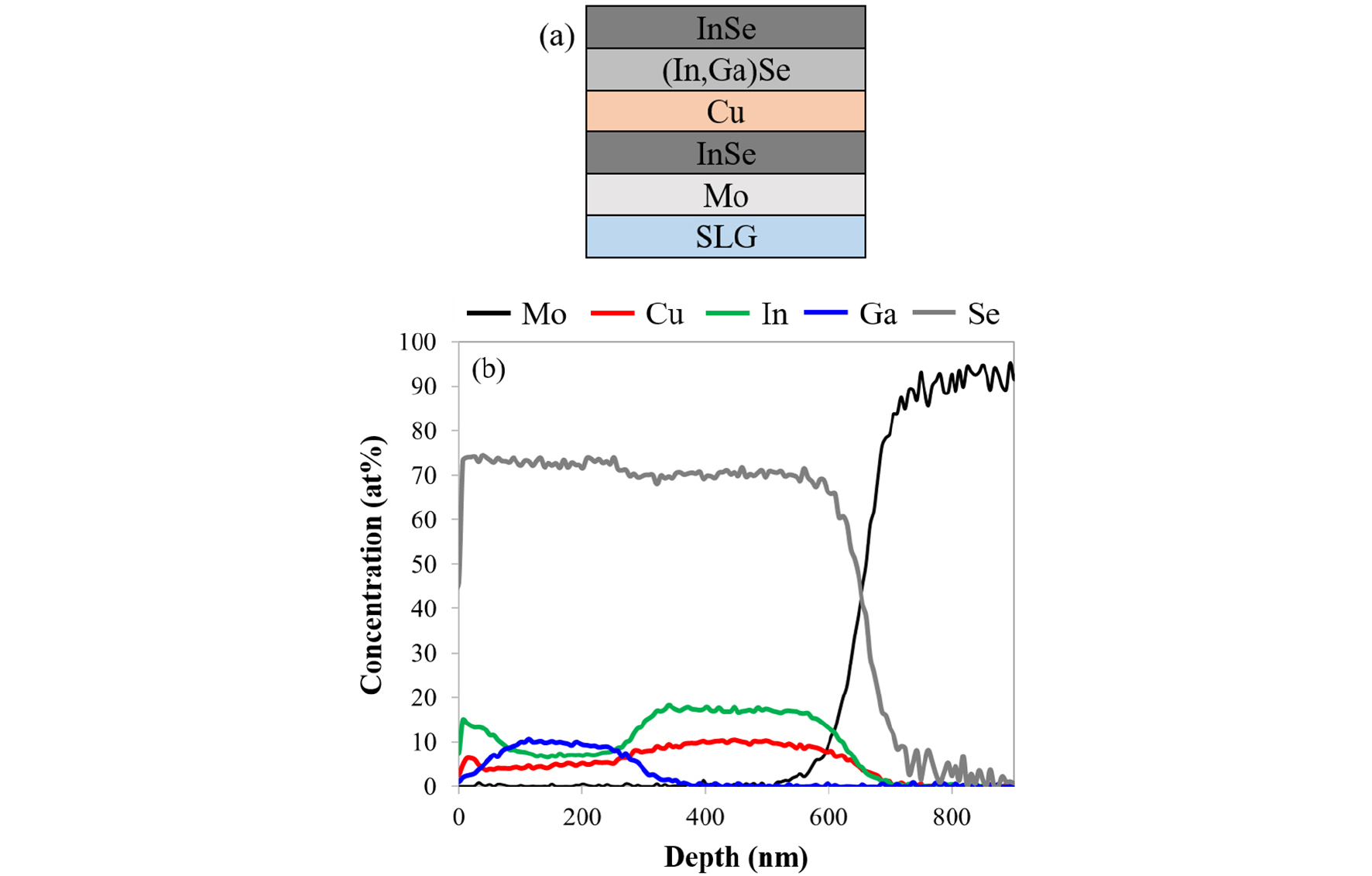

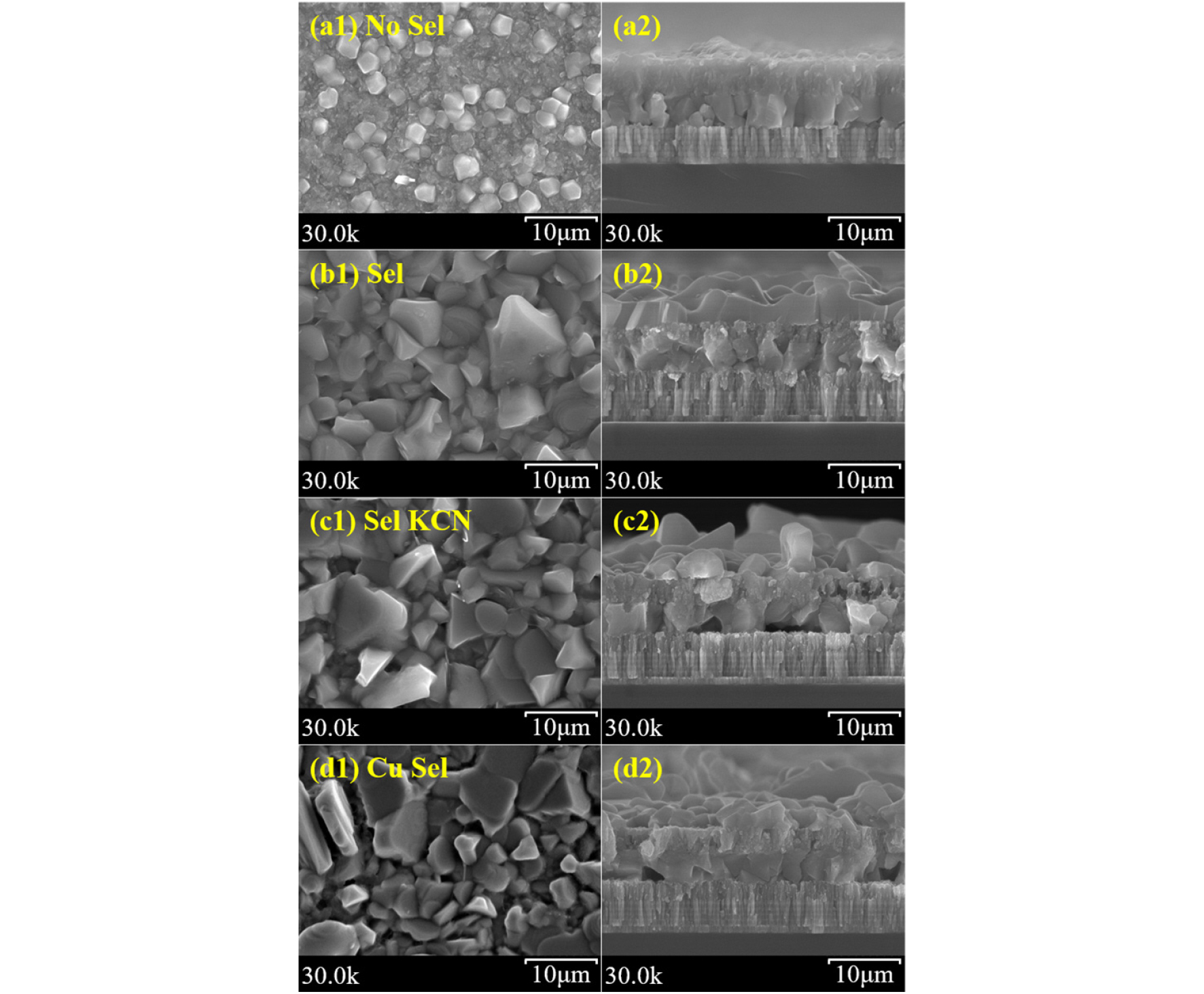

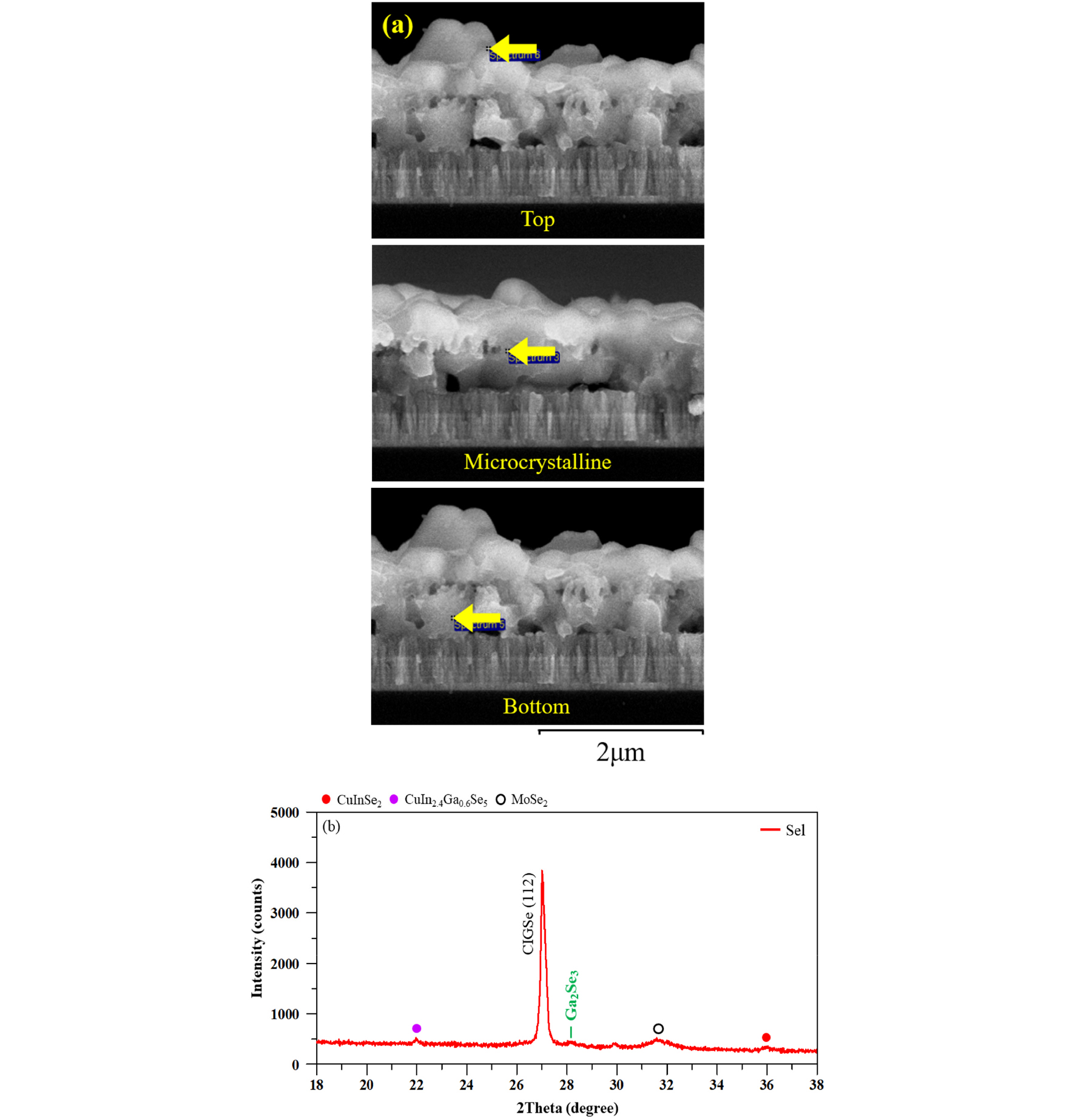

Fig. 1의 (a)는 기준 소자가 되는 No Sel의 stack, (b)는 AES depth profile이며, Fig. 2는 CVD로 증착된 CIGSe 흡수층의 표면·단면 SEM 사진이다.

Fig. 1과 Fig. 2의 (a)를 통해 No Sel의 하부 조대 결정층이 IGSe (300℃)을 증착하는 과정에서 Cu/InSe의 혼합에 의해 생성된 Cu-poor CISe임을 판단할 수 있다. 상부층은 Cu 함량이 매우 낮은 CISe/CIGSe의 이중층으로 판단되며, In과 Se 사이의 반응 속도에 비해 Ga과 Se 사이의 반응 속도가 느리기 때문에 반응하지 못한 Cu 일부가 상부에 잔류하는 것을 알 수 있다7). Fig. 2의 (b)에서 Sel은 미세결정의 중앙, 조대 결정의 상부·하부로 3층 구조를 나타내고 있다. 흡수층 상부로 확산된 Cu는 고온의 Se과 반응하여 액상의 Cu-Se 2차상을 생성하였고, 고상 IGSe와 액상 Cu-Se의 반응에 의해 흡수층 상부에 CIGSe가 생성된 것으로 판단된다. 이를 통해 미세결정인 IGSe층의 두께가 얇아짐과 동시에 CIGSe 상부층이 나타났음을 알 수 있다. 또한, CISe와 Mo 사이에 MoSe2가 생성된 것으로 보인다. (c)의 경우, Sel KCN은 (b)와 비교하였을 때 표면과 단면 SEM 사진에서 상부층의 일부가 손실된 것을 확인할 수 있다. 이에 따라 상부의 조대 결정은 CIGSe와 Cu-Se의 혼합상으로 판단되며, 셀렌화 열처리에 의해 Cu의 확산이 일어나며 표면에 액상의 Cu-Se이 생성되는 것을 확인 할 수 있다. (d)의 경우, Cu Sel은 단면 SEM 사진에서 (b)와 동일한 morphology를 나타내는 것을 확인할 수 있다. 하지만 Sel에 비해 CIGSe 층의 두께가 얇고 KCN 표면 etching을 하지 않았지만 Sel KCN과 비슷하게 빈 곳이 발생한 것을 관찰할 수 있다. 이를 통해 표면에 증착한 Cu 20 nm가 굉장히 얇은 두께이며, 표면 Cu의 확산이 크지 않고 원래의 흡수층에 존재하는 Cu의 확산이 CIGSe 반응에 기여가 크다는 것을 알 수 있다.

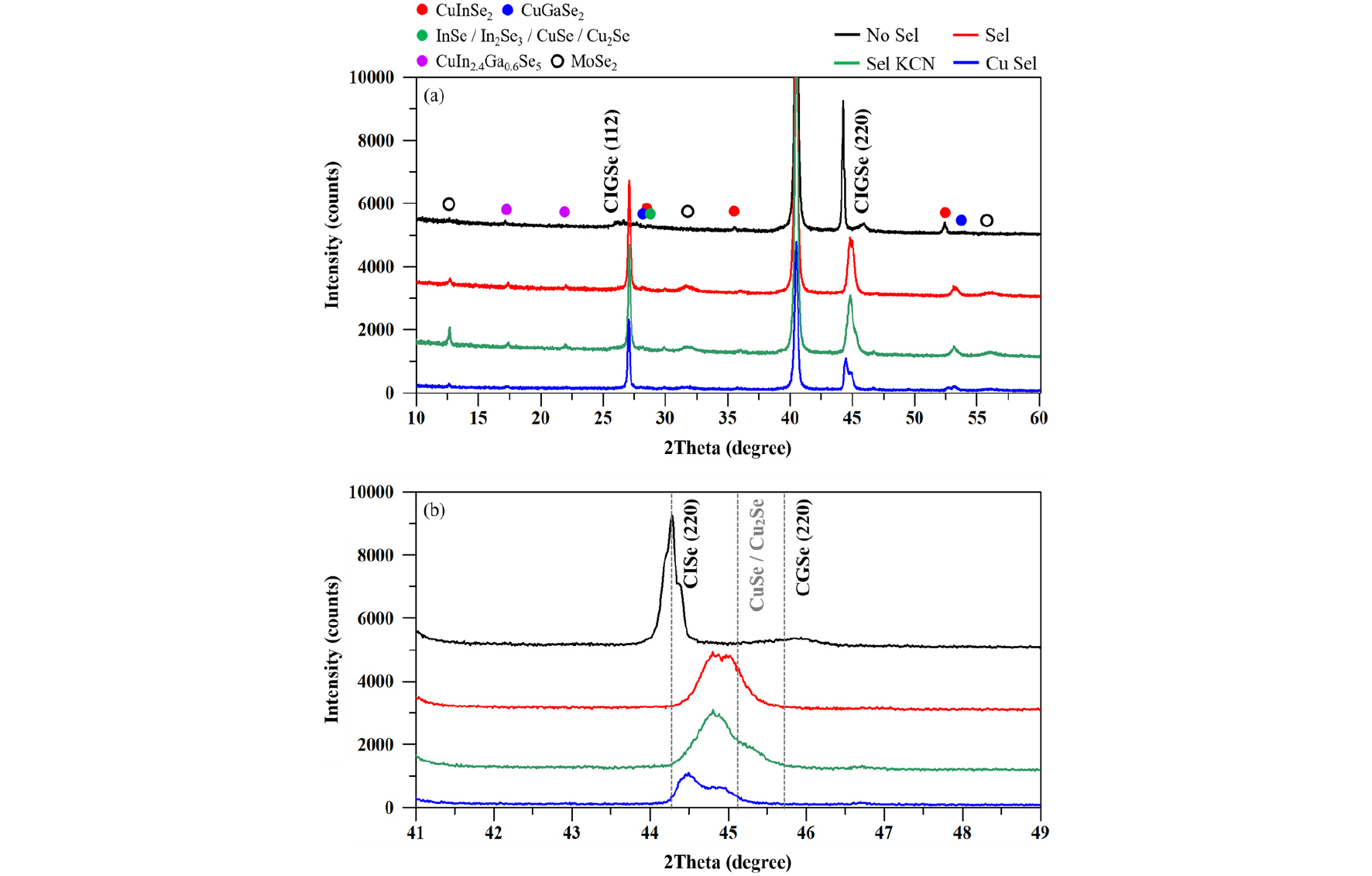

Fig. 3은 실험 조건별 네 가지 CIGSe 흡수층의 XRD 분석 그래프이다. (a)의 경우, No Sel을 제외한 Sel, Sel KCN, Cu Sel의 약 31°, 56° 부근에서 Fig. 2의 (b), (c), (d)에서 관찰된 3층 구조 하부 MoSe2의 peak가 나타나는 것을 확인할 수 있다. Sel과 Sel KCN의 13° 부근 peak도 MoSe2이며, Sel KCN의 peak intensity가 Sel의 것보다 강하게 나타났다. 이는 KCN etching으로 흡수층이 제거되어 일부 지역에서 Mo가 노출되었기 때문에 상대적으로 강하게 검출된 것으로 보인다. No Sel의 경우, 27° 부근 peak는 Fig. 1과 Fig. 2의 (a)에서 관찰되는 CISe, CIGSe과 InSe (혹은 In2Se3), CuSe 등으로 판단된다. (b)는 (a)의 45° 부근을 확대한 것으로 No Sel은 Fig. 2의 (a)에서 보이는 것과 마찬가지로 CISe (220)와 CGSe (220)의 상 분리를 두 개의 peak로 확인할 수 있다. 이와 달리 셀렌화 열처리를 진행한 나머지 3개의 흡수층의 경우, CISe/CGSe 두 개의 상이 intermixing 되어 약 45°의 peak에서 CuIn0.7Ga0.3Se2 (220) 단일상으로 존재하는 것으로 판단된다. 또한, (a)의 27° 에서 CIGSe (220) 우선 배향이 강한 No Sel과 달리 나머지 3개의 흡수층은 CIGSe (112)의 성장을 관찰할 수 있다. 이는 상부층으로의 Cu 확산에 의하여 CIGSe 반응이 발생한 것이며, 셀렌화 열처리에 의해 추가로 반응한 Cu가 CIGSe (112)로 성장한 것이다. Sel과 Sel KCN의 경우, 전체적인 peak에는 큰 차이가 없지만 약 45° 부근에서 Sel KCN 오른쪽 peak의 intensity가 감소한 것을 확인할 수 있다. 이는 Cu-Se의 생성과 고상 IGSe와 액상 Cu-Se의 반응에 의한 CIGSe 생성에 대한 증거이며 Fig. 2의 (b), (c)에서도 확인할 수 있다. 또한, (b)의 45°는 CIGSe (220) peak로 CISe (220)에서 CGSe (220)로 peak가 오른쪽으로 shift 될수록 Ga과 intermixing의 증거가 된다. Cu Sel 흡수층의 경우, XRD peak의 intensity도 약하지만 45°에서 peak의 오른쪽 shift가 거의 없는 것을 확인할 수 있다. 이는 두 개 상의 intermixing 지연과 액상 Cu-Se의 부족으로 해석할 수 있으며, 표면의 Cu 추가 증착이 흡수층의 하부에서 확산된 Cu와 고온의 Se이 반응하여 액상 Cu-Se를 생성하는 것을 방해하는 것으로 판단된다.

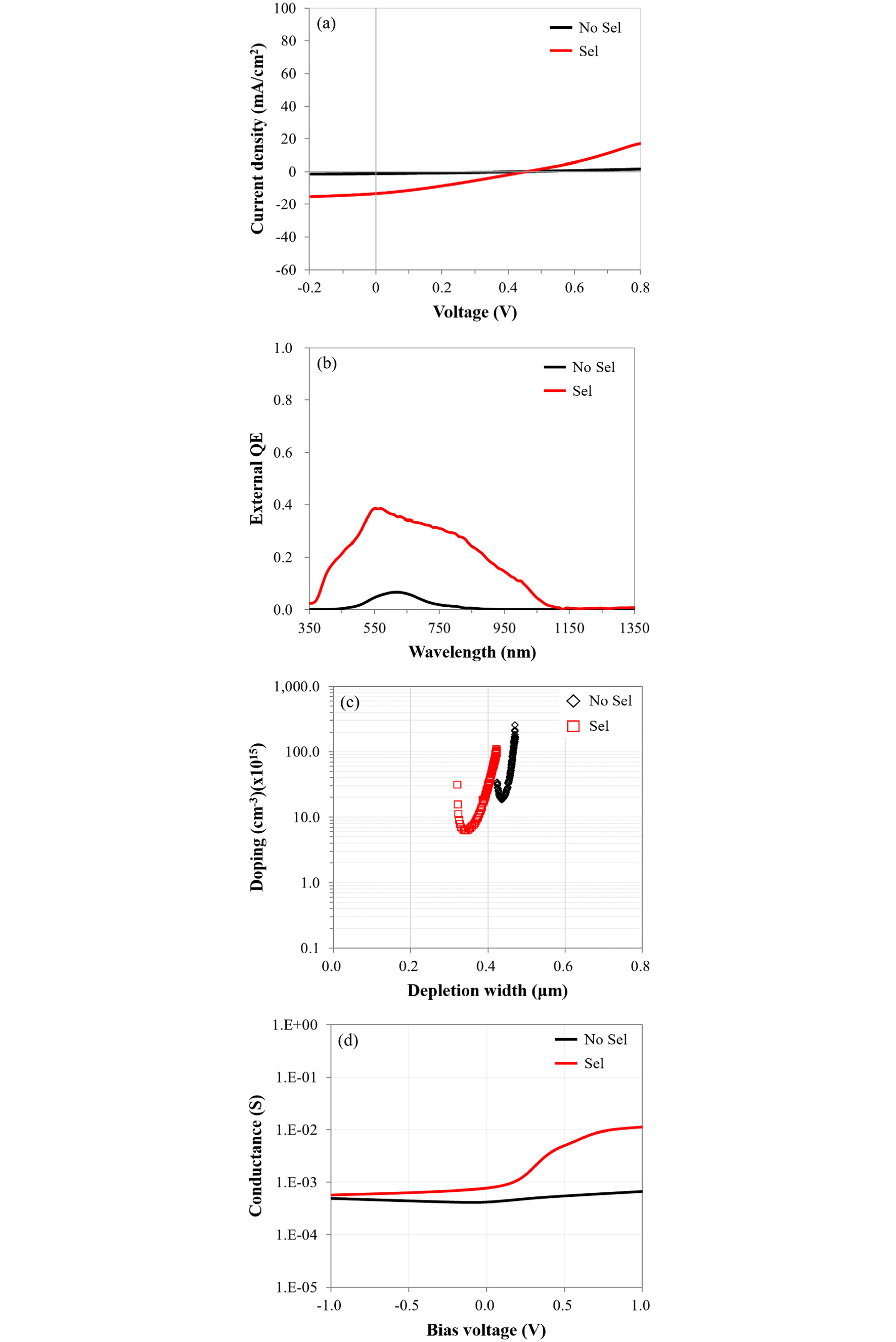

Fig. 4는 No Sel, Sel로 제조한 CIGSe 박막 태양전지의 성능과 전기·광학적 특성 그래프이며, 각 곡선에서 추출한 특성 파라미터를 Table 3에 정리하였다. (a)와 Table 3에서 No Sel의 경우, Sel과 비교하였을 때 RS가 지나치게 높은 것을 확인할 수 있다. 이는 Fig. 3의 (a)에서 확인된 No Sel 표면의 InSe (혹은 In2Se3)가 저항층으로 작용한 것으로 판단된다. 또한, (b)에서 추출한 No Sel의 Eg는 1.8 eV로 Fig. 1과 Fig. 2의 (a)에서 확인한 Cu 함량이 매우 낮은 CISe/CIGSe 이중층과 일치한다. 하지만, 흡수층의 Eg이 매우 크기 때문에 EQE 곡선의 광흡수 스펙트럼이 좁으며, 결함 밀도가 높은 미세결정에 의하여 광생성전자의 손실이 커 JSC가 낮은 것으로 판단된다. (c)와 Table 3에서 No Sel의 NCV 값이 약 2.0×1016/cm3으로 free carrier 농도가 매우 높은 것을 확인할 수 있다. 하지만, (d)에서 No Sel의 전도도가 굉장히 낮은 것을 알 수 있는데, 이는 상분리가 뚜렷한 No Sel의 일부 지역에만 free carrier 농도가 높은 전도층이 있고 그 상부나 하부에 매우 높은 저항을 갖는 층이 있는 것으로 판단된다. 높은 저항을 갖는 층은 앞의 미세 구조 분석을 통해 알게 된 InSe (혹은 In2Se3)의 저항층과 연관 지을 수 있다.

Table 3.

Characteristics of CIGSe solar cells manufactured with No Sel and Sel

Sel의 경우, No Sel에 비해 VOC에는 큰 차이가 없지만 Fig. 2의 (b), (c)와 Fig. 3의 (a)에서 확인할 수 있었던 CISe/CGSe의 상분리가 사라져 CIGSe (220) 단일상으로 존재하고 미세결정 CGSe의 두께가 감소했으며, 표면의 InSe (혹은 In2Se3) 저항층이 셀렌화 열처리 후 CIGSe (112)로 성장하였기 때문에 RS는 약 13배 감소하였으며 JSC는 약 10배 증가하였다. (b)의 광흡수 스펙트럼은 넓어졌으며 양자 효율도 No Sel의 약 5배 정도 증가하였다. Sel의 Eg은 각각 1.2 eV로 Fig. 3의 (a)에서 측정된 CuIn0.7Ga0.3Se2와 일치한다. 하지만, 1/C2-V곡선으로부터 얻은 NCV 프로파일에서 free carrier 농도는 약 7.0×1015/cm3로 적정 수준으로 감소하였으나, RS가 무시할 만큼 작은 정도는 아니기 때문에 Fill Factor (FF)에는 큰 변화가 없으며, (d)에서 forward bias 전도도가 낮다.

Fig. 5의 (a)는 Sel의 SEM-EDS 분석 point이며 흡수층 상부, 미세결정, 하부의 정량분석 결과는Table 4에 정리하였다. Table 4에 따르면 Cu atomic%는 미세결정층이 가장 작은데, 이는 셀렌화 열처리를 통해 Cu가 InSe과 먼저 반응하여 CISe를 생성하였고 Cu 부족으로 결정이 성장하지 못한 IGSe이 미세결정으로 남은 것으로 해석된다. 상부의 Ga atomic%가 큰 이유는 현재로서는 분명하게 해석되지 않지만 Fig. 5의 (b)에서 확인되는 Ga2Se3가 상분리 되어 상부에 섞여 있어 조성상 Ga이 많게 분석되는 것으로 예상된다. 또한, Table 3에서 Sel의 VOC는 0.456V로 낮은 값을 가지는데, Ga이 CIGSe 상태로 존재하는 것이 아니고 Ga2Se3로 존재하기 때문에 Eg 상승효과가 크지 않은 것으로 보인다.

Table 4.

SEM/EDS quantitative analysis of Sel

| Top | Microcrystalline | Bottom | |

| Cu (%) | 18.95 | 15.85 | 18.20 |

| In (%) | 17.34 | 19.84 | 18.92 |

| Ga (%) | 9.830 | 7.261 | 5.712 |

| Se (%) | 53.88 | 57.05 | 57.17 |

| CGI | 0.70 | 0.58 | 0.74 |

| GGI | 0.36 | 0.27 | 0.23 |

3.2 Cu 캡핑된 Ga-free 이원계 화합물 프리커서

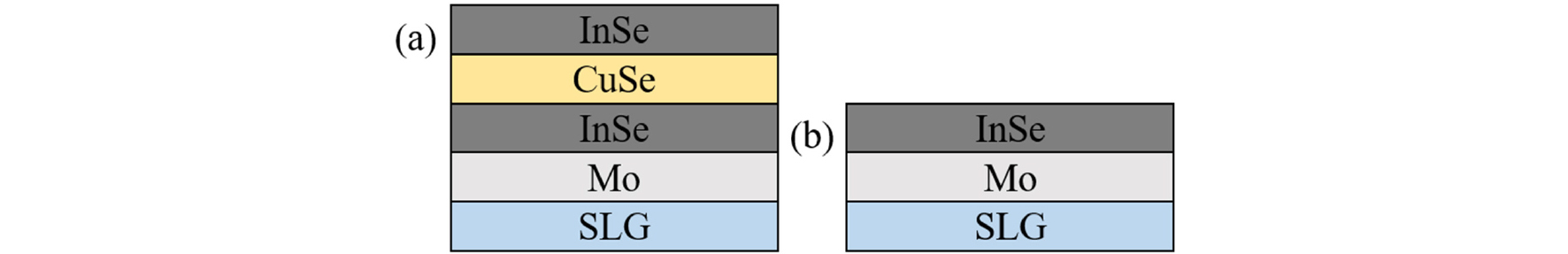

Fig. 6의 (a)는 MICI의 stack으로, 흡수층의 층분리를 막기 위해 No Sel에서 Cu와 IGSe를 제거하고 InSe 사이에 CuSe을 증착한 흡수층이다. (b)는 MI의 stack으로 MICI의 InSe 사이에 위치한 CuSe을 제거하고 CuGa을 증착한 흡수층이다.

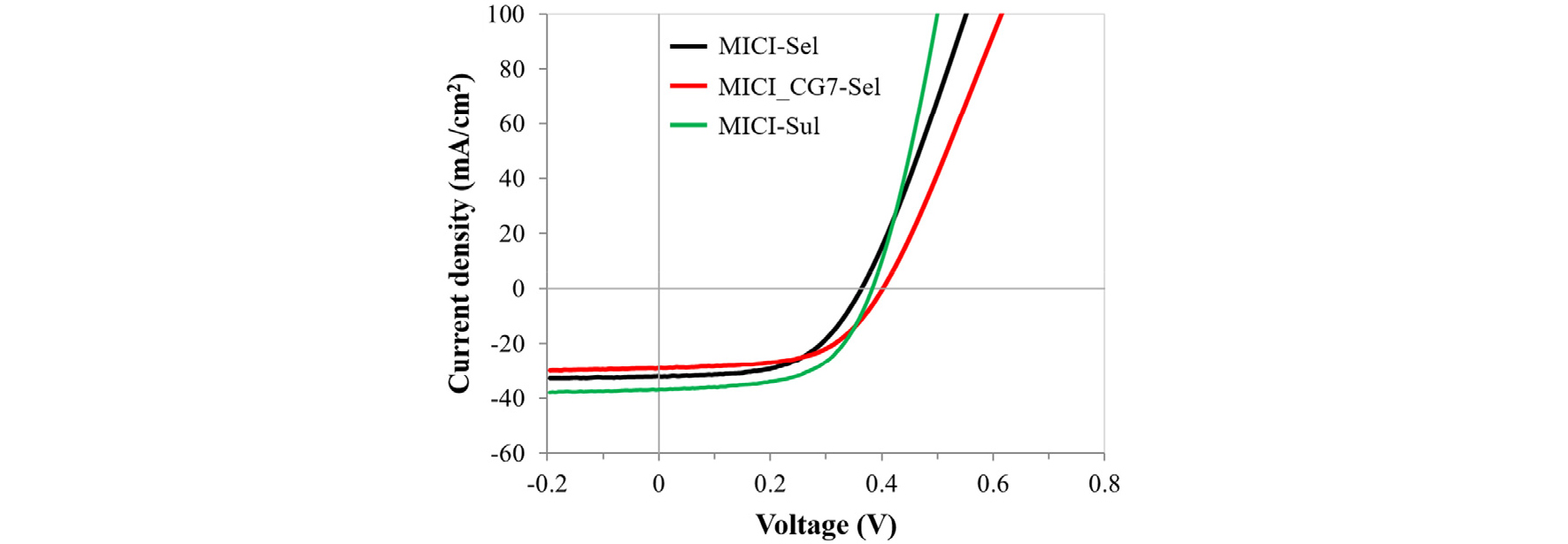

Fig. 7은 MICI-Sel, MICI_CG7-Sel, MICI-Sul로 제조한 CIGSe 박막 태양전지를 25℃, AM1.5, 100 mW/cm2 조건에서 측정한 J-V 곡선으로 이 곡선에서 추출한 특성 파라미터를 Table 5에 정리하였다. MICI-Sel은 Sel과 비교하였을 때 JSC와 FF가 크게 증가하였고, 효율도 3배 이상 증가하였다. 이는 Sel의 결함 밀도를 높여 효율 저하를 일으키는 미세결정이 존재하지 않기 때문인 것으로 해석된다. 하지만 Sel에 비해 VOC는 0.364 V로 작은 값을 가지는데, 이는 MICI-Sel이 Ga이 존재하지 않는 CISe 흡수층으로 Eg가 1.0 eV이기 때문에 VOC가 낮은 것으로 판단된다. VOC에 영향을 주는 Eg을 제어하여 흡수층 표면의 Eg profile을 개선하기 위해 표면에 CuGa을 증착하거나 황화 열처리을 진행한 흡수층을 제작하였다. CuGa 7 nm를 증착한 MICI_CG7-Sel의 VOC는 0.403 V로 MICI-Sel보다 증가하였으나 효율은 크게 개선되지 않았다. 그 이유는 셀렌화 열처리을 통해 CIGSe가 생성되어 Eg는 증가하였으나, CuGa의 두께가 작아 CIGSe로 합성되지 못한 CISe와 CIGSe가 상분리된 채로 존재하여 JSC의 감소 요인으로 작용했기 때문인 것으로 예상된다. 황화 열처리 한 MICI-Sul의 경우, Ga 도핑의 Eg 개선 효과가 더 크기 때문에 VOC가 0.383 V로 MICI_CG7-Sel보다는 낮다. 하지만, 흡수층이 CuIn(S,Se)2 (CISSe)로 존재하기 때문에 CISe로 존재하는 MICI-Sel과 비교하였을 때 VOC가 개선된 것을 확인할 수 있다. MICI-Sul은 MICI_CG7-Sel과 달리 황화 열처리에 의해 흡수층이 CISSe 단일상으로 존재하기 때문에 JSC도 개선되어 3개의 흡수층 중 효율이 8.20%로 가장 높다.

Table 5.

Characteristics of CIGSe solar cells manufactured with MICI-Sel, MICI_CG7-Sel, MICI-Sul

| MICI-Sel | MICI_CG7-Sel | MICI-Sul | |

| VOC (V) | 0.364 | 0.403 | 0.383 |

| JSC (mA/cm2) | 32.18 | 29.17 | 37.03 |

| FF (%) | 55.38 | 56.84 | 57.82 |

| Eff. (%) | 6.49 | 6.67 | 8.20 |

| RS (ohmcm2) | 1.17 | 1.36 | 0.55 |

| RSh (ohmcm2) | 251 | 215 | 186 |

MICI로 제작한 흡수층은 Sel에 존재하던 미세결정이 사라져 효율의 개선이 있었지만, 상부 InSe에 의해 셀렌화 열처리에서 Se 공급이 원활하지 못해 Cu-Se이 액상으로 존재하기 어려울 것으로 예상된다. 그러므로 CVD로 증착한 InSe 위에 스퍼터링으로 CuGa을 증착하여 Cu와 Se이 직접적으로 닿는 흡수층 MI를 제작하였다.

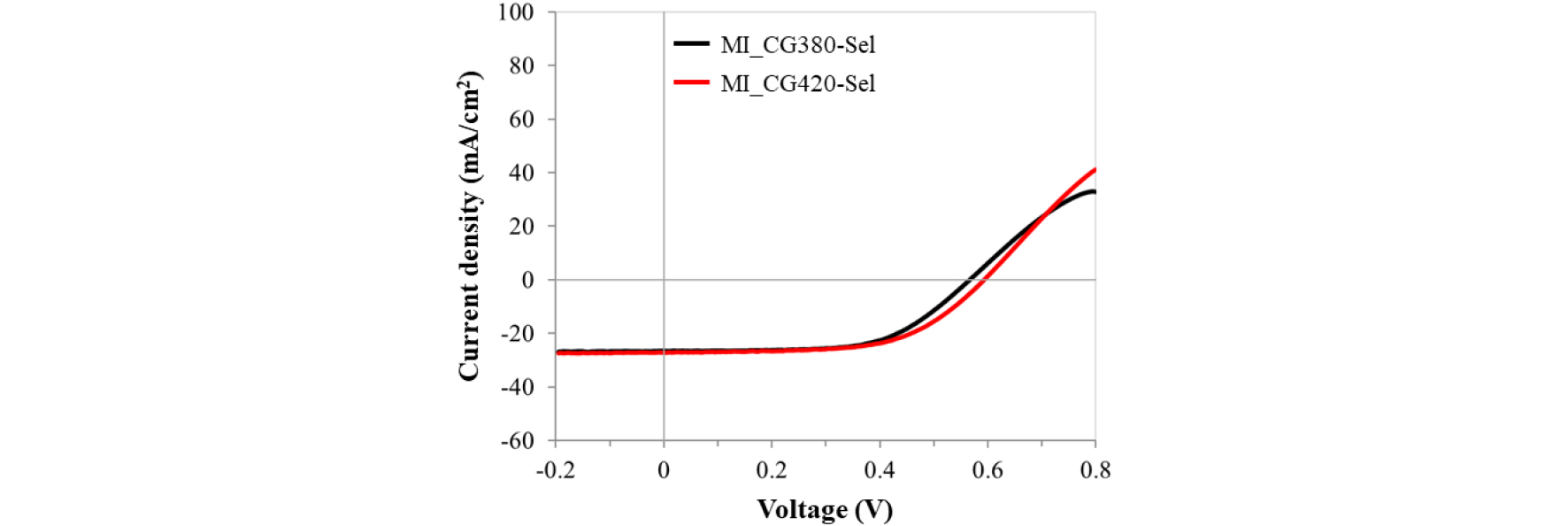

Fig. 8은 MI_CG380-Sel, MI_CG420-Sel로 제조한 CIGSe 박막 태양전지를 25℃, AM1.5, 100 mW/cm2 조건에서 측정한 J-V 곡선으로 이 곡선에서 추출한 특성 파라미터를 Table 6에 정리하였다. MI_CG380-Sel과 MI_CG420-Sel은 InSe과 Cu가 닿게 하여 액상 Cu-Se이 충분히 존재하도록 만든 흡수층이다. MICI_CG7-Sel의 VOC 개선이 크지 않은 것은 Ga의 양이 적었기 때문이라 판단되기에 CuGa의 두께를 늘려 증착하였다. MI_CG380-Sel과 MI_CG420-Sel의 VOC는 각 0.567V, 0.593V로 셀렌화 열처리에 의해 생성된 CIGSe 흡수층의 Ga이 충분하기 때문에 MICI_CG7-Sel의 VOC보다 크게 증가한 것으로 보인다. 하지만 MICI-Sel, MICI_CG7-Sel, MICI-Sul에 비해 JSC의 값이 작은데, Ga 함량이 증가함에 따라 흡수층의 결함 밀도가 증가하고 광생성전자의 손실이 발생하였기 때문인 것으로 해석된다. MI_CG380-Sel의 J-V 곡선은 VOC 근처에서 roll-over 현상이 발생한다. 이 현상은 Mo/CIGSe interface에 형성되는 Schottky energy barrier에 의한 것이다8). MI_CG420-Sel의 J-V 곡선에서 이 현상은 줄어드는데, 이는 충분한 Cu의 공급으로 인해 반응으로 소진되는 InSe이 증가하였기 때문으로 추정된다. 그러나, CIGSe/InSe 계면 지역을 정확히 확인하기 어려워, 잔류 InSe를 정량화하기는 어렵다.

Table 6.

Characteristics of CIGSe solar cells manufactured with MI_CG380-Sel, MI_CG420-Sel

| MI_CG380-Sel | MI_CG420-Sel | |

| VOC (V) | 0.567 | 0.593 |

| JSC (mA/cm2) | 26.59 | 27.01 |

| FF (%) | 60.32 | 59.29 |

| Eff. (%) | 9.10 | 9.50 |

| RS (ohmcm2) | 5.24 | 4.12 |

| RSh (ohmcm2) | 483 | 511 |

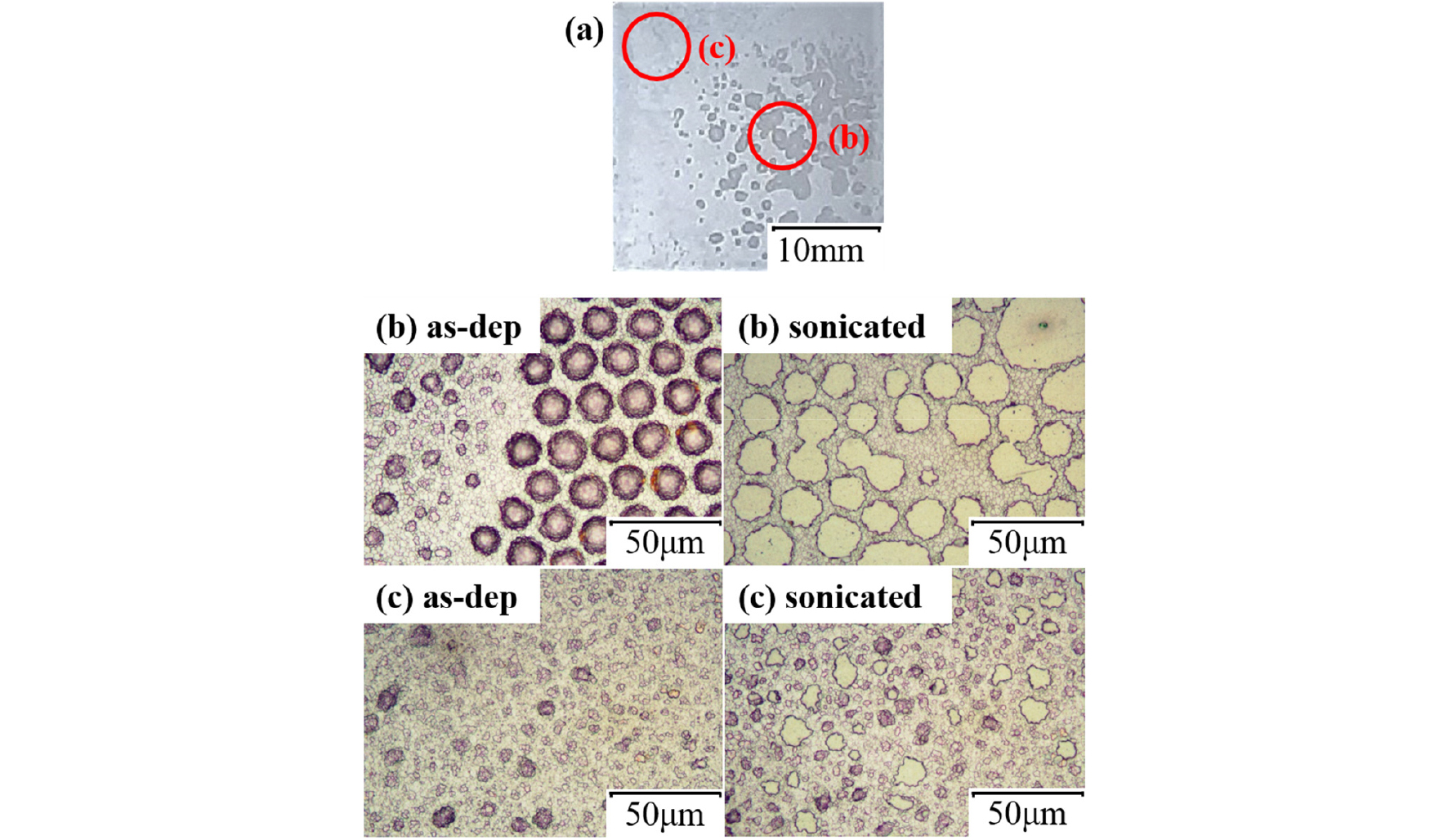

VOC의 개선으로 MI_CG420-Sel의 효율은 9.50%에 도달하였으나, RS가 4.12 ohmcm2으로 높아 FF가 제한되었기 때문에 효율 개선에 어려움이 있다. SLG/Mo/InSe 박막의 셀렌화 열처리 중 흡수층 바닥에서 결정 성장과 동시에 bubble이 형성되는 것을 Fig. 9 (a)에서 확인할 수 있고 (a)를 ultrasonic cleaning 하면 Mo가 노출되는 것을 볼 수 있다. 이를 통해 Mo/CIGSe 사이의 낮은 밀착력이 RS를 높이는 원인인 것으로 해석된다. 또한, MI_CG420-Sel에서 CIGSe 흡수층 바닥에 잔류하는 InSe이 모두 CIGSe로 형성된 것은 아니기 때문에 RS를 높이는 데 영향을 주었을 것이다. 추가적인 분석을 통해 InSe 잔류층을 해석하고 이를 바탕으로 InSe 두께 최적화가 필요할 것으로 보인다.

4. 결 론

본 연구에서는 동시증발법의 CIGSe 흡수층 구조를 모사하여 CVD로 제작한 흡수층의 미세 구조와 이에 따른 태양전지 성능 변화에 대해 고찰하였다. InSe 사이에 CuSe과 IGSe를 쌓아 Cu, Ga을 공급한 경우, 흡수층이 CISe와 CGSe로 분리되어 존재하기 때문에 이 흡수층으로 제조한 태양전지는 낮은 효율을 보인다. 이 흡수층을 셀렌화 열처리 하면 Cu의 확산과 액상 Cu-Se 생성에 의해 분리된 두 상이 intermixing 되어 CIGSe로 존재하기 때문에 태양전지의 효율이 개선된다. 하지만 CVD에서는 동시증발법과 같이 액상 Cu-Se 공급이 활발하지 않기 때문에 흡수층에 미세결정이 존재한다. 미세결정의 원인이 되는 Ga을 제거한 흡수층으로 제조한 태양전지는 JSC와 FF가 개선되었으나 Eg가 작기 때문에 VOC는 개선되지 않았다. CuGa 증착과 황화 열처리를 통해 Eg를 제어하여 VOC를 개선하였다. Se 공급을 활발하게 하고 액상 Cu-Se이 충분히 존재하도록 하기 위해 InSe 단일층 위에 CuGa을 증착한 흡수층은 Ga 함량이 충분하기 때문에 태양전지의 VOC가 크게 상승하였다. 하지만 Ga에 의해 결함 밀도가 증가하고 흡수층 하부에 남은 InSe에 의해 RS가 높은 값을 가지기 때문에 FF가 제한되었다. 추가적인 분석을 통해 InSe 잔류층을 해석하고 이를 바탕으로 InSe 두께 최적화가 필요할 것으로 사료된다.